DURETÉ ROCKWELL

Les pénétrateurs et les échelles Rockwell

Il existe plusieurs types de pénétrateurs. Constitués d’un cône en diamant ou d’une bille en carbure de tungstène de différentes dimensions, ces différents pénétrateurs donnent accès à différentes échelles de dureté Rockwell (HR de A à G, l’échelle HRC, applicable aux aciers, fontes et titanes, est la plus communément rencontrée

Le principe de l’essais Rockwell

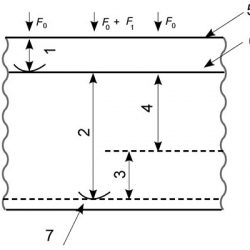

Pour obtenir une valeur de dureté Rockwell, on applique une force de pré-charge (F0) qui déforme la matière. Cette position est l’origine de l’essai. Le duromètre applique alors la charge de l’essai (F0 + F1) qui continue la déformation de la matière et revient ensuite à la force de pré-charge (F0). La dureté mesurée est reliée directement à la profondeur de l’essais ‘h’ sur le schéma suivant pondéré d’un facteur propre à l’unité (S) et d’une constante (C).

HRX = C – h/S.

(C prend la valeur 130 pour échelle HR B, E F, G, H K et 100 pour échelles A, C, D, N et T)

S prend la valeur 0.001 pour les échelles N et T et 0.002 pour toutes les autres.

Une unité de dureté Rockwell correspond à une profondeur rémanente correspondante à la valeur S exprimée en mm.

On distingue les essais de dureté Rockwell des Rockwell superficiels qui sont applicables aux revêtements, aux échantillons minces, ce sont les échelles N et T.

La différence entre les deux essais se situe au niveau des charges et précharges utilisées (plus petites dans le cas des essais Rockwell superficiels). Une unité de dureté Rockwell superficielle correspond à une profondeur rémanente de 1 µm (0.001 mm).

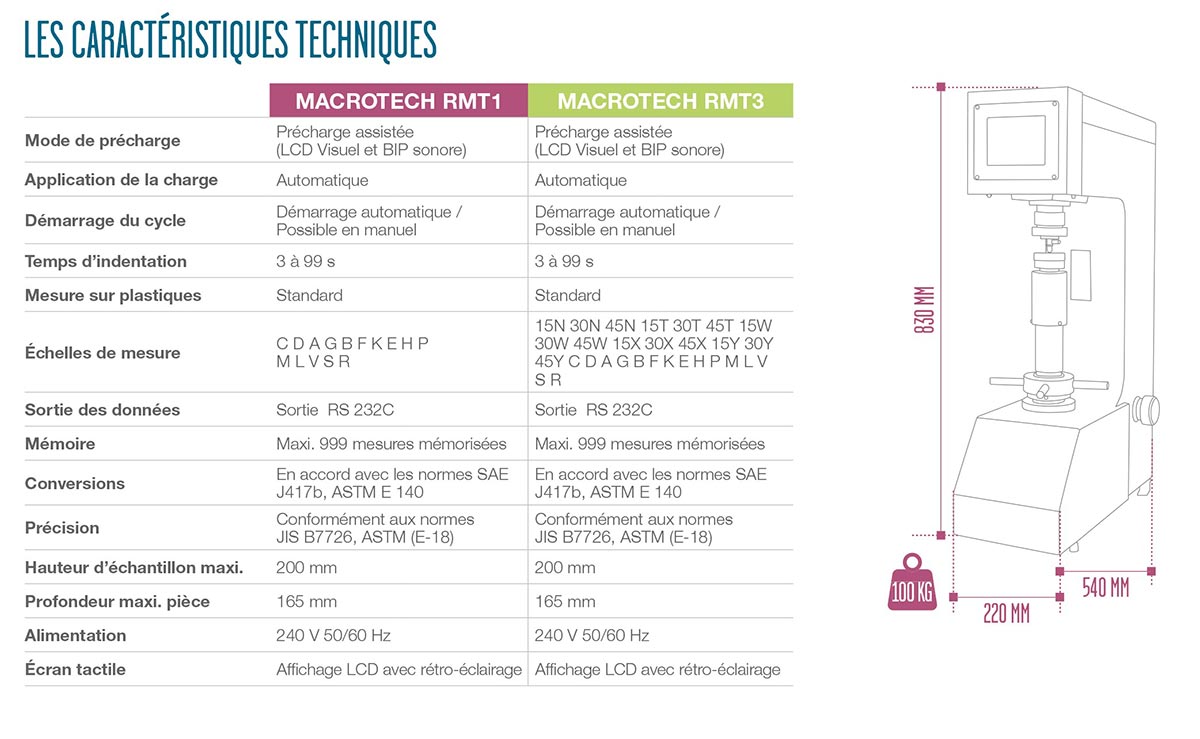

TABLEAU RMT1-RMT3