QUALITÄTSKONTROLLE

NICKEL

EINFÜHRUNG

Unter ihnen sind Eisen, Kupfer, Kobalt, Magnesium, Schwefel, Arsen usw.

Drei Arten von Erzen können unterschieden werden: Arsenerze, Sulfiderze und oxidierte Erze. Im Allgemeinen werden Arsen- und Sulfiderze aus unterirdischen und manchmal sehr tiefen (2000 m) Minen gewonnen, während oxidierte Erze immer aus Tagebauminen gewonnen werden, da sie an der Oberfläche gebildet werden.

Symbol: Ni

Ordnungszahl: 28

Dichte: 8,9

Molare Masse: 58,7 g.mol-1

Schmelzpunkt: 1440 °C

VERARBEITUNG

Der Prozess kann wie folgt zusammengefasst werden:

- Die erste Stufe ist die Konzentration, die eine Folge von Teilbränden gefolgt von einem reduktiven Schmelzen umfasst: Dies beinhaltet hohe Temperaturen in einer oxidierenden Atmosphäre, deren Ziel es ist, den Rohstoff mit Nickel anzureichern, indem Verunreinigungen so weit wie möglich entfernt werden. Das erhaltene Material heißt “speiss”, wenn das Nickel mit Arsen (Gemisch aus Nickel, Kobalt und Arsen) kombiniert wird, und “matt”, wenn es mit Schwefel (Gemisch aus Nickel, Kupfer und Schwefel) kombiniert wird. Ein abschließender Brennvorgang wandelt die erhaltenen Materialien in Oxide um.

- Die zweite Stufe ist die Behandlung der oxidierten Erze, bei der im Allgemeinen die mit dem Metall kombinierten Oxide oder das metallische Nickel direkt reduziert werden.

Aufgrund der Vielzahl der vorhandenen Oxide können verschiedene Prozesse durchgeführt werden, die entweder unterschiedliche Wärmebehandlungen oder unterschiedliche chemische Lösungen umfassen, um bestimmte Oxide zu reduzieren.

EIGENSCHAFTEN UND VERWENDUNGEN

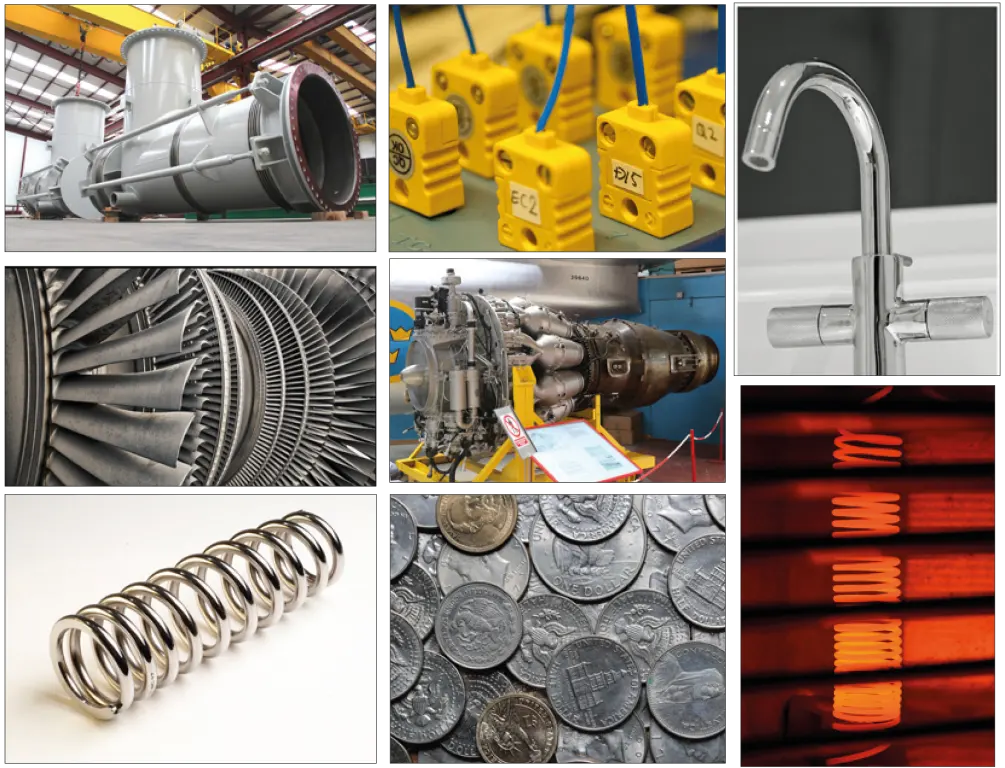

Es wird sehr selten rein verwendet. Nickel wird hauptsächlich als Legierungs- oder Additivelement verwendet:

- Rostfreie Stähle, Zugabe von Nickel zur Verbesserung der Korrosionsbeständigkeit,

- Invar/Kovar, eine Eisen-, Nickel- (und Chrom- für Kovar-) Legierung mit einem sehr niedrigen Wärmeausdehnungskoeffizienten, die in der Uhrmacherkunst, Topographie, Messgeräten usw. verwendet wird.

- Cunife und Fernico, eine Legierung aus Kupfer, Nickel und Eisen mit dem gleichen Wärmeausdehnungskoeffizienten wie einige Glasarten.

- Phynox, eine austenitische Superlegierung aus Kobalt, Chrom, Nickel, Eisen und Molybdän, die wegen ihrer sehr hohen Korrosionsbeständigkeit verwendet wird.

- Neusilber, eine Legierung aus Kupfer, Nickel und Zink, die aufgrund ihrer geringen Oxidation und ihres silbrigen Aussehens in Schmuck, Musikinstrumenten, Präzisionsinstrumenten, Uhren usw. verwendet wird.

- AlNiCo, eine Legierung aus Aluminium, Nickel und Kobalt, die aufgrund ihrer ferromagnetischen Eigenschaften zur Herstellung von Permanentmagneten (AlNiCo-Magnet) verwendet wird.

- Gold-Nickel-Legierungen, die in Schmuck wegen ihrer Farben und überlegenen mechanischen Eigenschaften usw. verwendet werden.

Die unlegierte Hauptverwendung ist jedoch die Beschichtung. Nickel ist in der Umgebungsluft rostfrei und wird in Verbindung mit seinem hellen und ästhetischen Erscheinungsbild zum Schutz vor Korrosion, zur Verbesserung der mechanischen Eigenschaften (Verschleißfestigkeit, Abrieb, Reibung) und / oder zur Verbesserung des Erscheinungsbilds verwendet. Diese Beschichtungsvorgänge werden als “Vernickeln” bezeichnet. Es gibt zwei Arten: elektrolytische Vernickelung und chemische Vernickelung.

Nickel profitiert auch von seinen eigenen Legierungen (% Ni> 50%), die praktisch alle wegen ihrer Korrosions- / Oxidationsbeständigkeit und Kriechbeständigkeit verwendet werden, darunter:

• Kupfer-Nickel-Legierungen (Monel), die mechanisch widerstandsfähiger als unlegiertes Nickel sind und in chemischen Umgebungen sehr korrosionsbeständig sind. Sie sind wärmebehandelbar und unter Zusatz von Aluminium und Titan behalten die Legierungen ihre Korrosionsbeständigkeit und weisen verbesserte mechanische Eigenschaften auf. Daher werden sie in der Schiffsindustrie, der Öl- und Gasindustrie, beim Transport von Dampf und Wasser (Süß- und Meerwasser), in Ketten, Kabeln usw. verwendet.

Beispiel der Sorte: Ni-Cu35 (Monel oder Legierung 400); Ni-Cu35AlTi (Monel oder Legierung K-500).

• Nickel-Chrom-Legierungen mit hohem spezifischem Widerstand, sehr guter Oxidationsbeständigkeit und guter mechanischer Festigkeit bei hohen Temperaturen. Aufgrund dieser Eigenschaften werden sie häufig für elektrische Heizwiderstände (elektrische Öfen, Toaster, Trockner usw.) verwendet. Nickel-Chrom-Legierungen können Eisen zugesetzt werden, um die Kriechfestigkeit zu erhöhen.

Beispiel der Sorte: Ni-Cr20 (Chromel A); NiCr14Fe6 (Inconel 600).

• Superlegierungen auf Nickelbasis sind Hochleistungslegierungen, bei denen es sich zunächst um Legierungen handelt, die für Turbostrahltriebwerksteile (Luftfahrtindustrie) entwickelt wurden. Heute werden sie auch in der Stromerzeugungsindustrie, der Ölindustrie, der Automobilindustrie, der chemischen Industrie, der Nuklearindustrie usw. verwendet. Ihr Hauptvorteil liegt in ihrer hervorragenden mechanischen Beständigkeit bei hohen Temperaturen (Kriechfestigkeit, Oxidation / Korro- sion, Duktilität, Ermüdung usw.). Einige Legierungen haben auch kryogene Eigenschaften. Superlegierungen auf Nickelbasis haben einen Nickelgehalt von mehr als 50%. Eine Vielzahl von additiven Elementen kann hinzugefügt werden und Wärmebehandlungen können durchgeführt werden, um die mechanischen Eigenschaften durch Modifizieren der Mikrostruktur der Legierungen zu beeinflussen.

Beispiel der Klasse: Inconel (625 oder 718); Hastelloy; Nimonic; Rene Alloy.

• Andere Nickellegierungen wie:

Nickel-Titan-Legierungen (Ni-Ti), genannt “Nitinol”, die vom Formgedächtnis und den Superelastizitätseigenschaften profitieren, die es ihnen ermöglichen, starken Verformungen standzuhalten, aber ihre ursprüngliche Form wiederherstellen können. Sie werden in der Luft- und Raumfahrt (Kupplungsmuffen, Frangibolt-Geräte, Sonnenkollektoren), im biomedizinischen Bereich (Instrumente, Stents usw.) und im gewerblichen Bereich (Bekleidung und Sportgeräte usw.) eingesetzt.

Permalloy-Legierungen, bei denen es sich um Legierungen auf Nickel- und Eisenbasis handelt, die aufgrund ihrer magnetischen Eigenschaften verwendet werden. Dazu gehören: ihre hohe magnetische Permeabilität und Magnetowiderstand sowie ihr geringes Koerzitivfeld und ihre Magnetostriktion.

Zur Herstellung von Thermoelementen werden Alumel-Legierungen verwendet, die zu 95% aus Nickel (mit Mangan, Aluminium und Silizium) bestehen.

METALLOGRAPHISCHE PRÄPARATION

Um eine hervorragende Inspektionsfläche zu erhalten, sind verschiedene Schritte im Präparationsvorgang erforderlich, von denen jeder, unabhängig vom Material, genauso wichtig ist, wie der nächste.

Diese Schritte haben folgende Reihenfolge:

• Standardisierung der Geometrie der entnommenen Probe (falls erforderlich), genannt « EINBETTEN ».

• Verbesserung des Oberflächenzustands dieser Probe, genannt « SCHLEIFEN & POLIEREN ».

• Charakterisierung der Probe: Sichtbarmachung der Mikrostruktur der Probe durch ein Ätzreagenz (falls erforderlich) namens « ÄTZEN » und mikroskopische Untersuchungen (optisch oder elektronisch).

=> Jeder dieser Schritte muss sorgfältig ausgeführt werden, da sonst die nachfolgenden Schritte nicht ordnungsgemäß erfolgen können.

TRENNEN

Das breite Angebot von PRESI an Trenn- und Präzisionstrennmaschinen mit mittlerer und großer Trenn-Kapazität, kann an alle Anforderungen hinsichtlich Schnittgenauigkeit, Dimensionierung oder Menge der zu trennenden Produkte, angepasst werden:

VERBRAUCHSMATERIAL

|

NICKEL UND LEGIERUNGEN |

| Präzisionstrennen | UTW S Ø180 mm MNF AO |

| Trennen mittelgroßer Proben | MNF AO S |

| Trennen großer Proben | MNF AO S |

Tabelle 1: Auswahl der richtigen Trennscheibe

EINBETTEN

Das Erreichen einer qualitativ hochwertigen Einbettung ist wichtig, um zerbrechliche Materialien zu schützen und gute Präparationsergebnisse für das Polieren und zukünftige Analysen zu erzielen.

Vor der Einbettung sollte die Probe gesäubert werden und Schneidgrate sind zu entfernen. Eine Reini- gung mit Ethanol und in einem Ultraschallbad ist ebenfalls möglich. Dies ermöglicht es dem Harz, so gut wie möglich an der Probe zu haften und reduziert somit die Schrumpfung (Raum zwischen dem Harz und der Probe).

Wenn der Schrumpf zu groß ist, kann dies zu Problemen beim Polieren führen. Schleifkörner können sich in diesem Raum festsetzen und zu einem späteren Zeitpunkt freigesetzt werden, wodurch die Gefahr der Entstehung von Kratzern auf der Probe und der Polierfläche besteht. In diesem Fall wird empfohlen, zwischen den einzelnen Schritten, die Probe in ein Ultraschallgerät zu legen.

Es gibt zwei Einbettmöglichkeiten:

DIE WARMEINBETTUNG

• Vollautomatische Warmeinbettpresse.

• Einfach zu bedienen.

• Ihr Speicher, Ihre Prozessanpassung und ihre Ausführungsgeschwindigkeit machen Sie zu einer hochpräzisen Maschine.

• Die Warmeinbettmaschine hat 6 verschiedene Formdurchmesser von 25.4-50 mm.

PLUSPUNKT

KALTEINBETTUNG

• Wenn die zu untersuchenden Teile zerbrechlich / druckempfindlich sind

• Wenn sie eine komplexe Geometrie haben, z. B. eine Wabenstruktur.

• Wenn eine große Anzahl von Teilen in Serie eingebettet werden soll.

Das Kalteinbettverfahren kann angewendet werden mit:

PLUSPUNKT

PLUSPUNKT

VERBRAUCHSMATERIALS

Die Kalteinbettung ist auch flexibler als die Warmeinbettung, weil es unterschiedliche Einbettformen für spezifische Anforderungen gibt.

|

NICKEL UND LEGIERUNGEN |

| Warmeinbettprozess | Epoxid Phenol Ally |

| Kalteinbettprozess | KM-U KM-B IP – IP FAST 2S* |

Tabelle 2: Auswahl des richtigen Einbettmittels

* Geeignet für sehr große Serien

SCHLEIFEN UND POLIEREN

PRESI bietet eine breite Palette an manuellen und automatischen Schleif- und Poliermaschinen mit einer großen Auswahl an Zubehör für alle Anforderungen an, vom Vorpolieren bis zum Superfinish und Polieren von Einzel- oder Serienproben.

Die MECATECH-Reihe von automatischen Schleif- und Poliermaschinen ermöglicht es sowohl manuell als auch automatisch zu Schleifen und zu Polieren. Mit seinen fortschrittlichen Technologien und einer Motorleistung von 750 bis 1500 W konzentriert sich die gesamte Erfahrung von PRESI auf dieses sehr vollständiges Sortiment. Unabhängig von Probenanzahl oder -größe garantiert die MECATECH ein optimales Schleif- oder Polierergebnis.

VERBRAUCHSMATERIAL UND POLIERANLEITUNGEN

Alle ersten Schritte jeder Schleif- und Polieranleitung werden als “Nivellieren” bezeichnet und bestehen darin, Material schnell zu entfernen, um eine plane Oberfläche der Probe (und des Einbettmittels) zu erhalten. Die unten angegebenen Parameter sind standardisiert und können daher nach Bedarf geändert werden.

Der Probenandruck variiert je nach Probengröße, im Allgemeinen gilt jedoch Folgendes: 1 daN pro 10 mm Einbettdurchmesser für die Schleifschritte (z. B. Ø 40 mm = 4 daN), dann die Kraft bei jedem Polierschritt mit einer Schleifsuspension um 0,5 daN reduzieren.

POLIERPROZESS N°1

| N° | Verbrauchsmaterial | Suspension / Lubrikant | Arbeitsplatte (U/min) |

Kopf (U/min) |

Rotationsrichtung von Arbeitsplatte / Kopf |

Zeit (mm) |

| 1 | SiC P320 | Ø / Wasser | 300 | 150 | 1’ | |

| 2 | TOP | 9μm LDP / Reflex Lub | 150 | 135 | 4’ | |

| 3 | RAM | 3μm LDP / Reflex Lub | 150 | 135 | 2’ | |

| 4 | NT | 1μm LDP / Reflex Lub | 150 | 135 | 1’ | |

| 5 | SUPRA | SPM / Wasser | 150 | 100 | 1’ |

Der obige Polierprozess ist vollständig, muss aber nicht unbedingt vollständig durchgeführt werden. Wenn die durchzuführenden metallografischen Untersuchungen schon nach weniger Schritten gemacht werden kann, können die letzten Schritte auch wegfallen.

Wenn Nickel nicht das Hauptelement des zu polierenden Materials ist, muss der Polierprozess an die Eigenschaften des Materials angepasst werden, welches den Hauptbestandteil ausmacht.

Nach dieser Präparation können die polierten Proben ohne metallographisches Ätzen direkt beobachtet werden.

Das metallographische Ätzen von Nickel und seinen Legierungen wird üblicherweise unter Verwendung eines ADLER-Reagens durchgeführt. Das Ätzen erzeugt Unterschiede im Relief und / oder in der Farbe zwischen den verschiedenen Bestandteilen, so dass sie beobachtet werden können.

MIKROSKOPIE

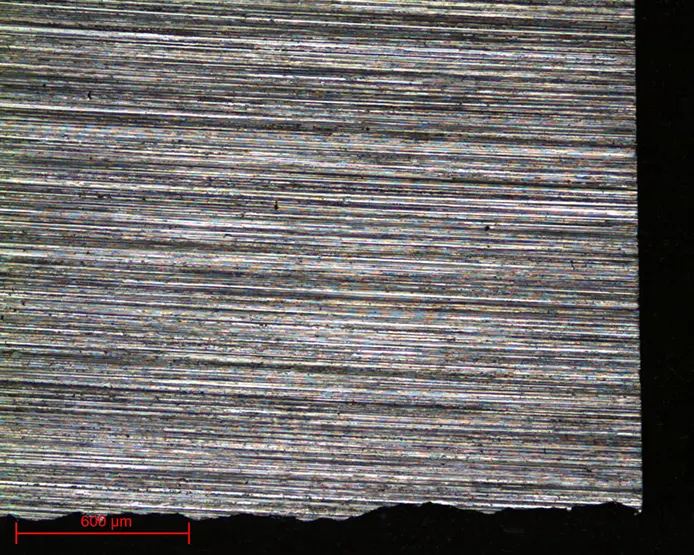

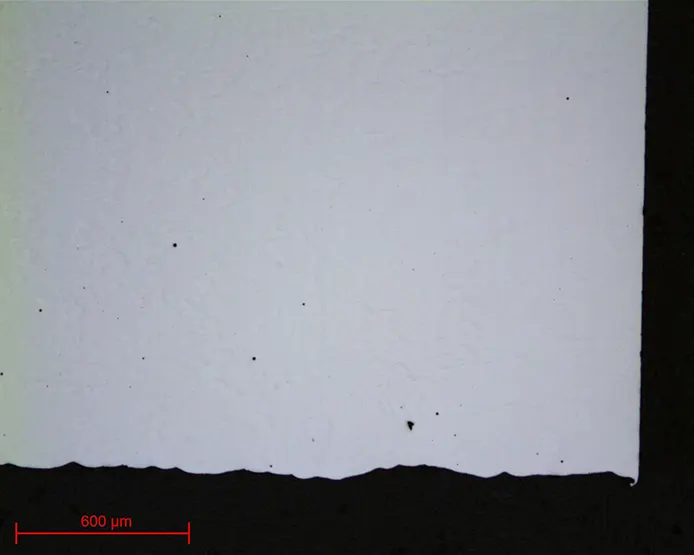

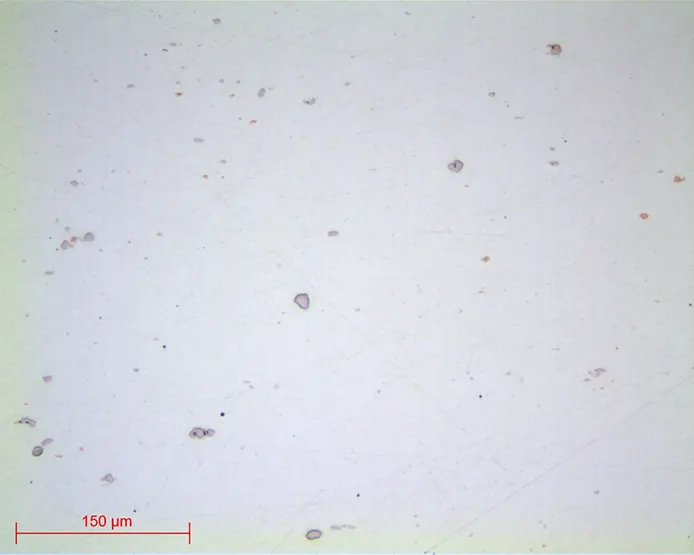

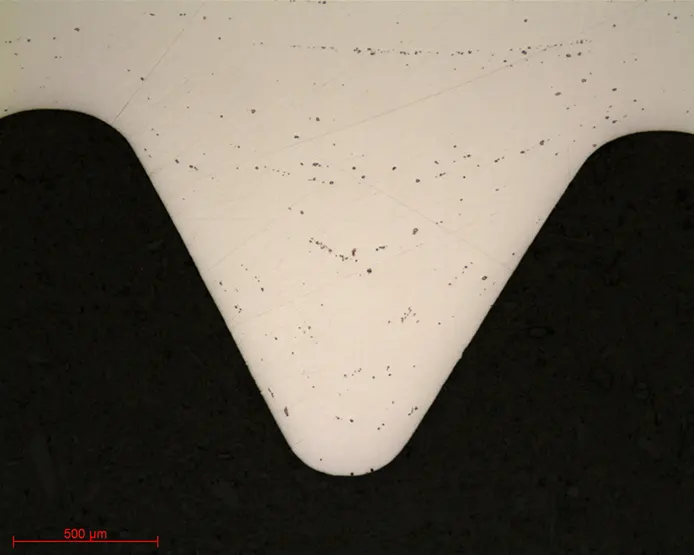

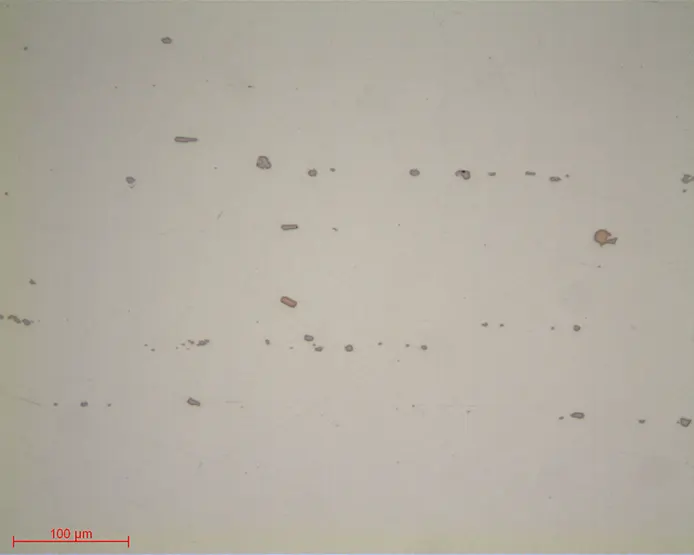

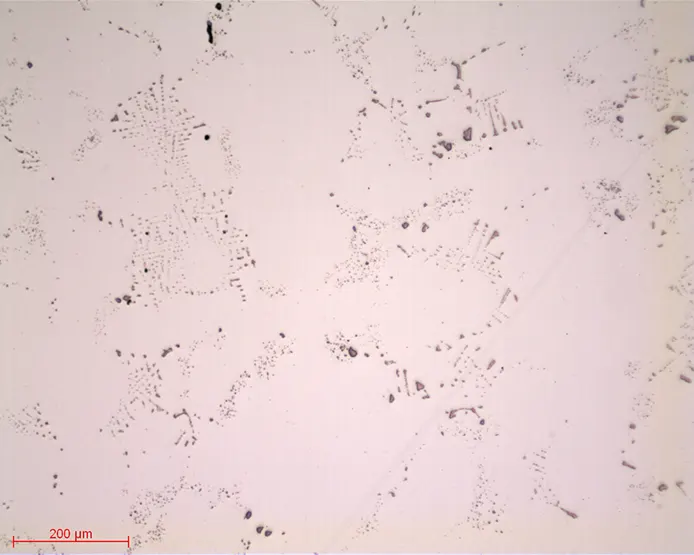

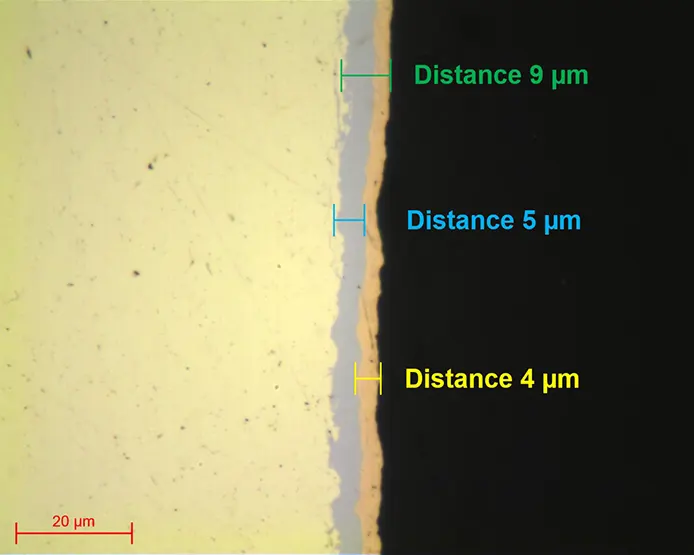

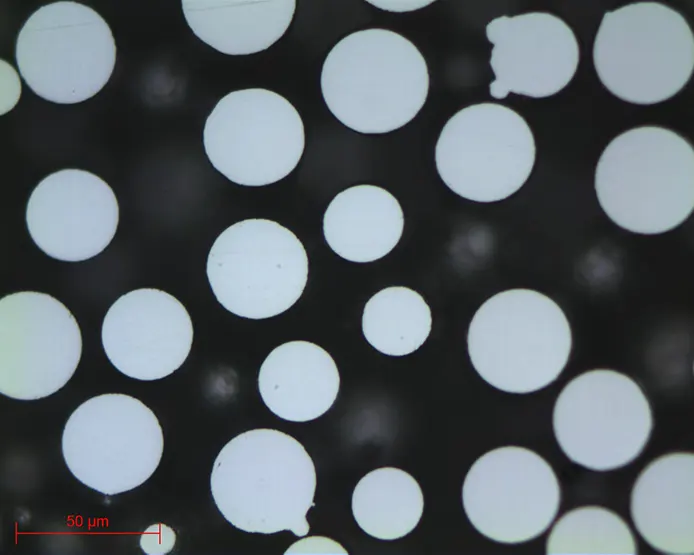

Mikroskopische Aufnahmen 8 und 9: Schrauben aus poliertem Nickel bis zu 1μm Objektiv x5 und Objektiv x20

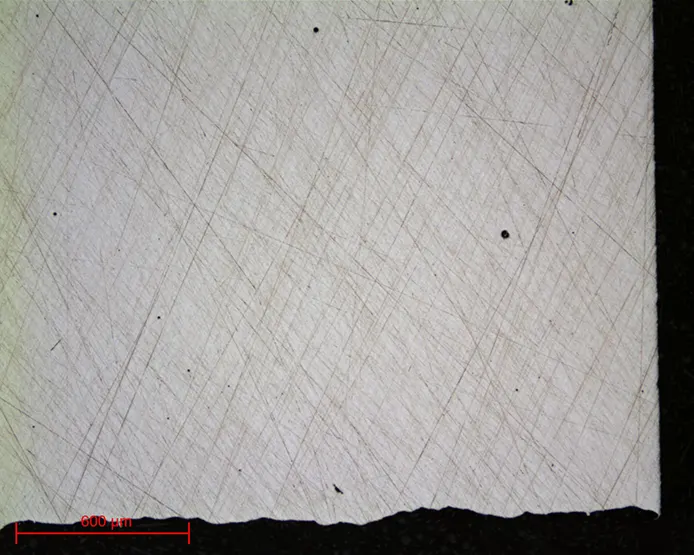

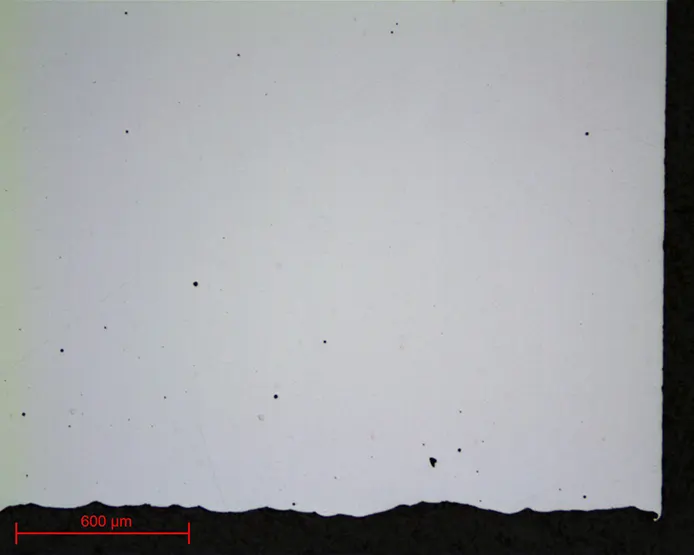

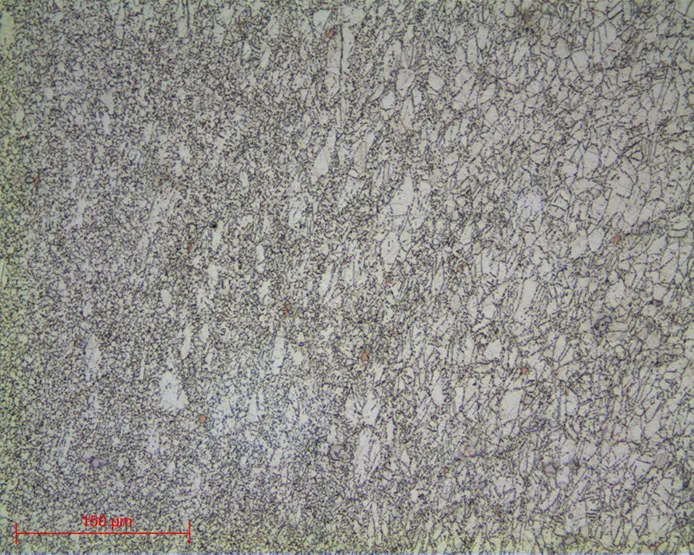

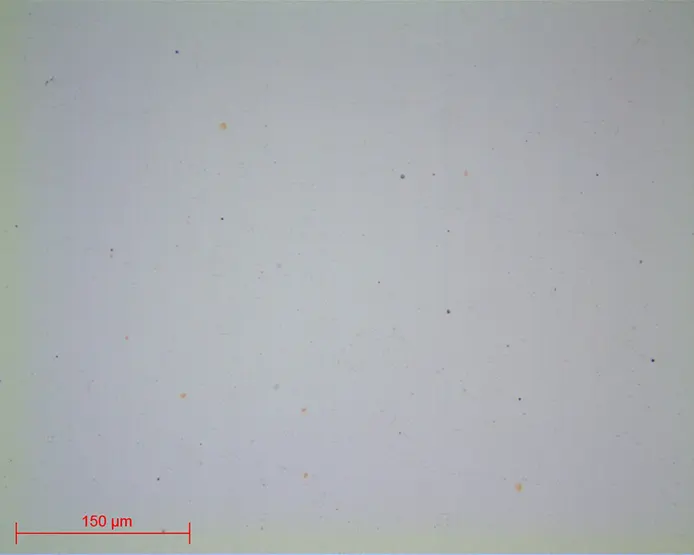

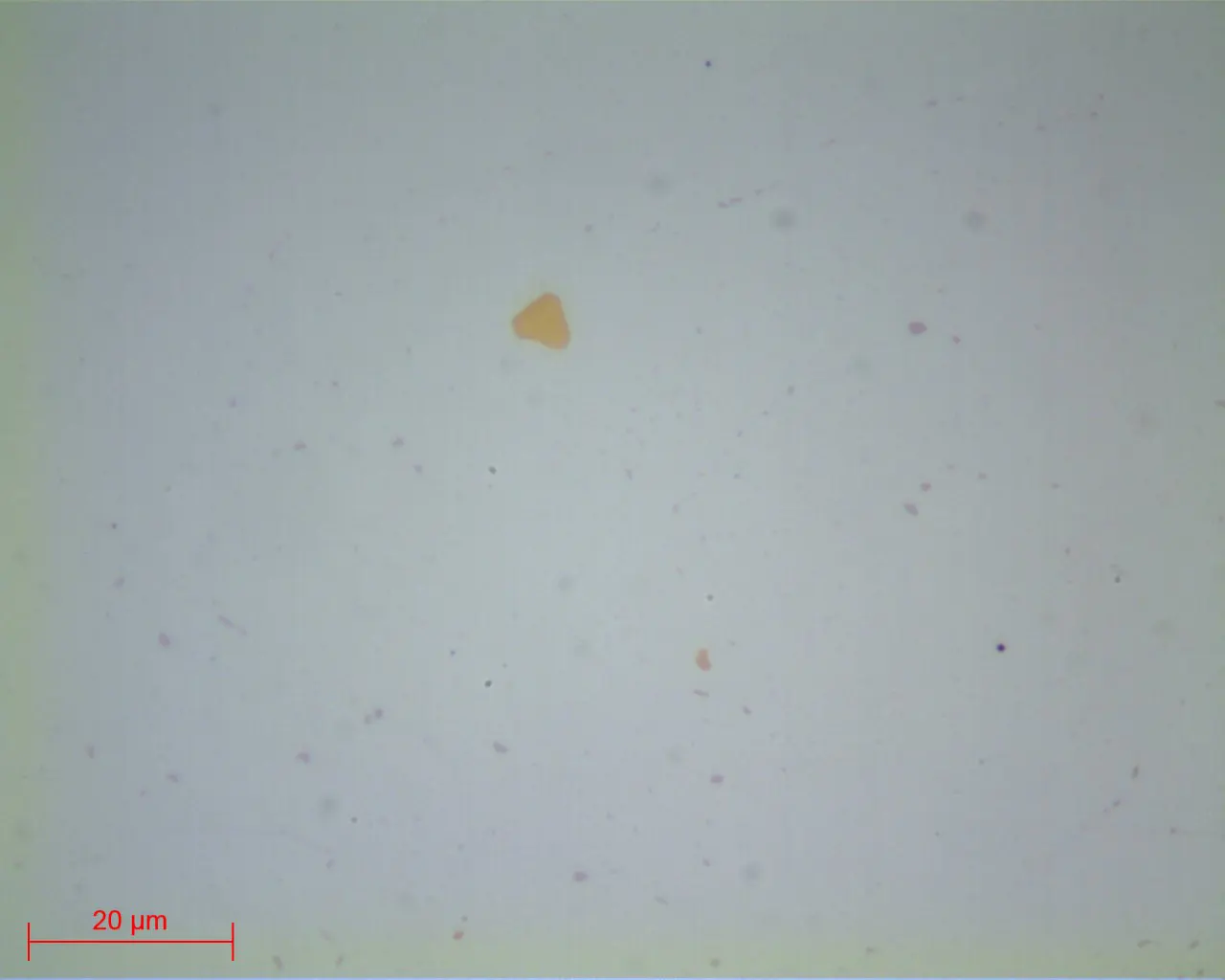

Mikroskopische Aufnahmen 10 und 11: Polierte Superlegierung bis SPM-Objektiv x20 und Objektiv x50

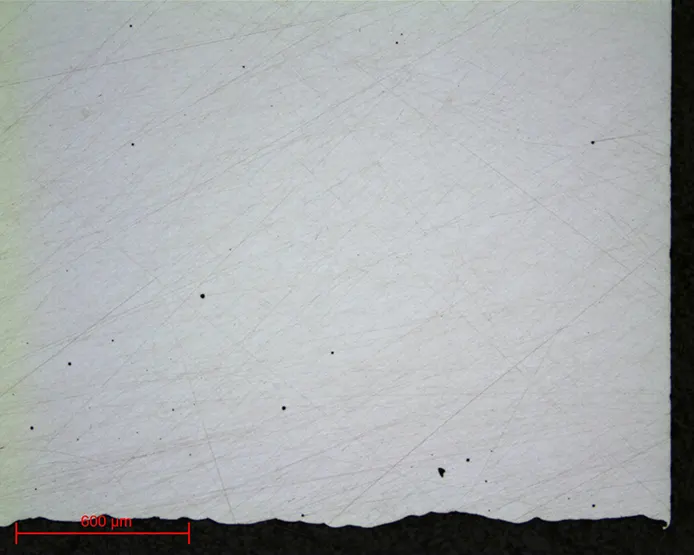

Mikroskopische Aufnahmen 12 und 13: Polierte Superlegierung bis SPM-Objektiv x20 und Objektiv x100

DOWNLOAD DER LABORNOTIZ

Füllen Sie einfach das untenstehende Formular aus:

Entdecken Sie unsere anderen Lab’Note:

- Qualitätskontrolle 3D-druck

- Kontrolle Wärmebehandlung abgeschreckt

- Qualitätskontrolle Medizinprodukte

- Qualitätskontrolle Stahl

- Qualitätskontrolle Edelstahl

- Qualitätskontrolle Gusseisen

- Qualitätskontrolle Kupferlegierung

- Qualitätskontrolle Aluminium

- Qualitätskontrolle Titan

- Qualitätskontrolle Keramikwerkstoffe

- Qualitätskontrolle Elektrobauteile

- Qualitätskontrolle Edelmetall