KONTROLLE WÄRMEBEHANDLUNG ABGESCHRECKT

EINFÜHRUNG

Die Wärmebehandlung ist ein Prozess, mit dem die physikalischen und manchmal chemischen Eigenschaften von Stählen verändert werden können. Wärmebehandlungsvorgänge finden in mehreren Stufen mit steigender Temperatur statt, die für eine bestimmte Zeit gehalten und dann langsam oder schnell abgekühlt werden.

Dies kann das Gefüge des Stahls von der Oberfläche bis hin zum Kern verändern. Legierungselemente in Stählen können das Erreichen der gewünschten Mikrostruktur, durch die Wärmebehandlung, begünstigen.

VORTEILE DER WÄRMEBEHANDLUNG

Mit Hilfe von Wärmebehandlungen ist es daher möglich, die Härte eines Stahls oberflächlich oder vollständig zu erhöhen, um die Beständigkeit gegen Verschleiß oder Stöße zu verbessern. Mittels Wärmebehandlungen ist es möglich grobkörniges Gefüge oder Inhomogenitäten, aufgrund eines falschen Herstellungsprozesses, wieder zu norma- lisieren.

Wärmebehandlungen ermöglichen es, die Bruchfestigkeit, die Elastizitätsgrenze und die Duktilität zu erhöhen und die Sprödigkeit eines Stahls zu verringern, indem innere Spannungen beseitigt werden.

=> Ziel ist es daher, seine physikalischen Eigenschaften entsprechend dem Endziel der Stahlverwendung zu ändern.

DIE WICHTIGSTEN WÄRMEBEHANDLUNGEN

Abschrecken und Anlassen

Art von Diagramm ist für jede Stahlsorte spezifisch.

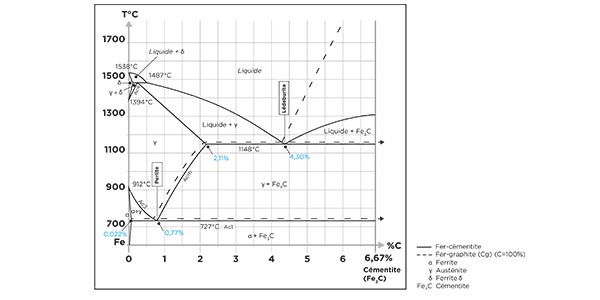

Abb. 1: Fe-C-Diagramm

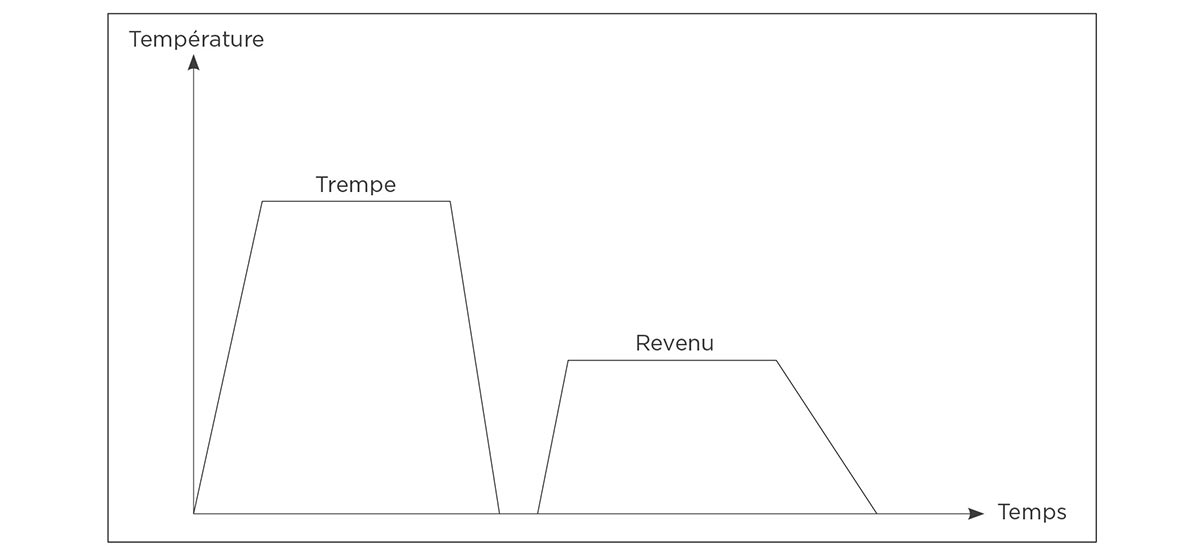

Abb. 2: Abschreck- und Anlasskurve

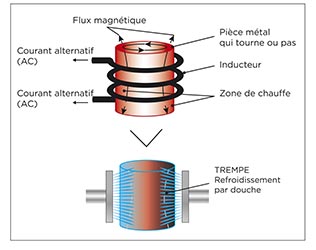

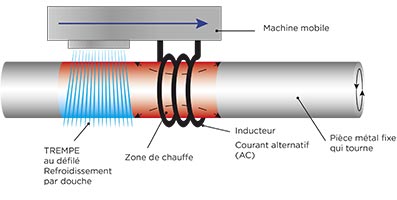

Induktionshärten

Mit dieser Technik können behandelte Oberflächen eine Tiefe von 0,5 bis 5 mm haben.

Diese Behandlung eignet sich für Werkstücke, die einer Torsionsspannung ausgesetzt sind, und für die Schlagfestigkeit. Diese Behandlung wird im Gegensatz zum Aufkohlen, das an mehreren Werkstücken gleichzeitig durchgeführt werden kann, einzeln durchgeführt.

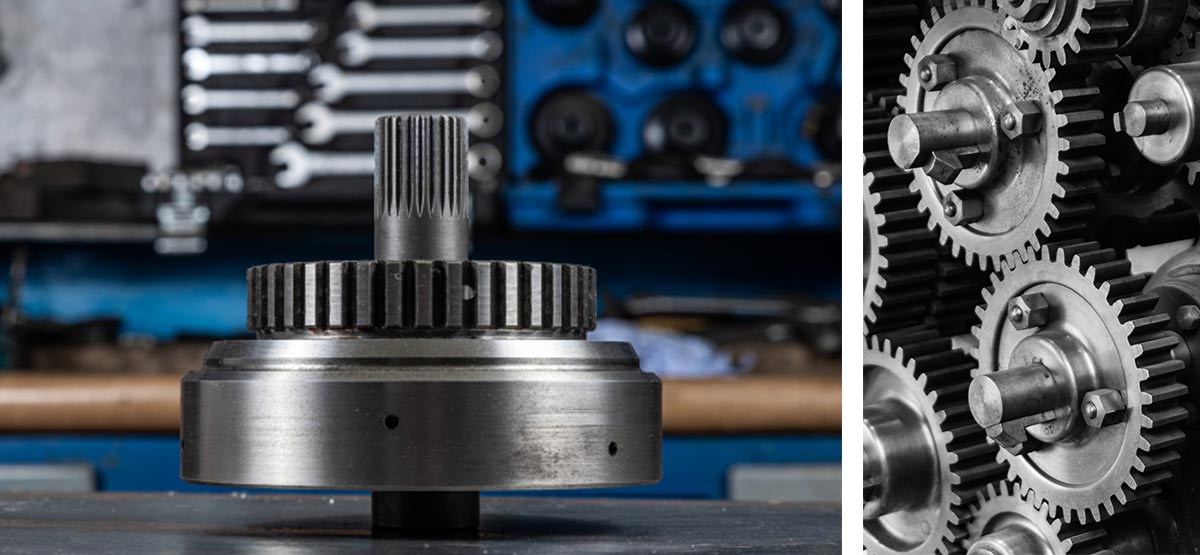

Applications : arbre, engrenages, axe, broche….

Einsatzhärten

Kohlenstoff in die Oberflächenschicht des Stahls. Es gibt verschiedene Prozesse (fest, flüssiges oder gasförmiges Auf- kohlen). Die Aufkohlung mit Gas wird heute am häufigsten eingesetzt. Die kohlenstoffreiche Atmosphäre (aus CH4, Propan oder Butangas) reichert die Oberflächenschicht an.

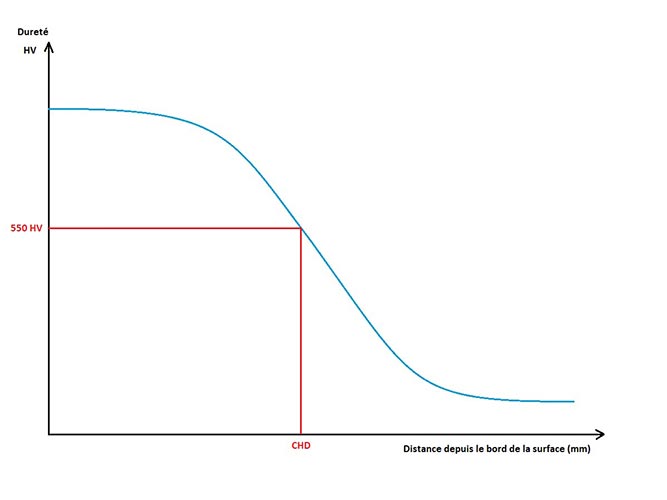

Abkühlung, die die angereicherte Schicht härtet. Die Einsatzhärtetiefe (CHD) wird durch den senkrechten Abstand von der Oberfläche zur Schicht bei einer Härtegrenze von 550 HV bestimmt. Die Tiefe der Gehäusehärte variiert im Allgemeinen zwischen 0,5 mm und 3 mm.

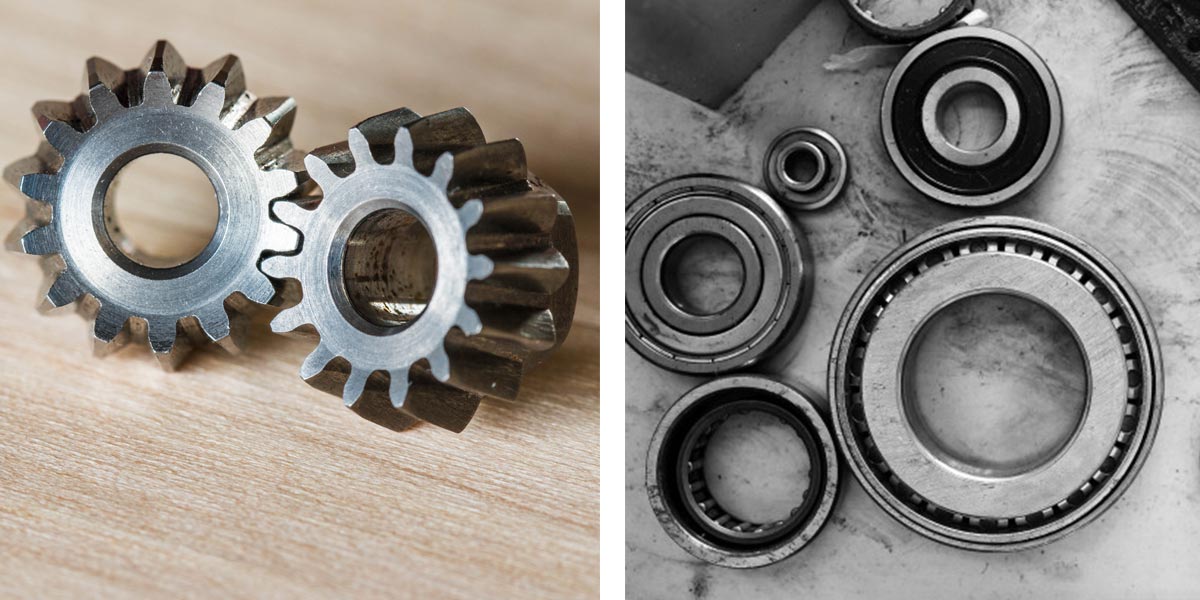

Anwendungen sind hauptsächlich mechanische Teile wie Zahnräder, Getriebewellen usw.

Carbonitrieren

Nitrieren

Behandlung. Es handelt sich hierbei um die

Diffusion von Stickstoff auf/in die Oberfläche

eines legierten Stahls (der Chrom, Aluminium,

Wolfram usw. enthält). Es wird im Allge-

meinen bei 500 bis 550 ° C durchgeführt.

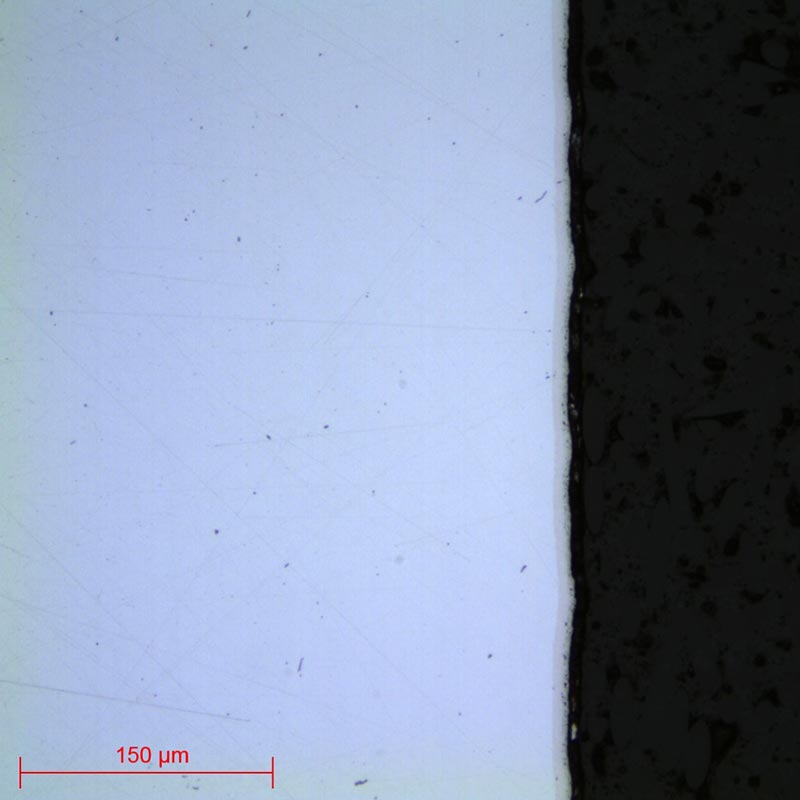

Das Nitrieren besteht aus zwei Schichten:

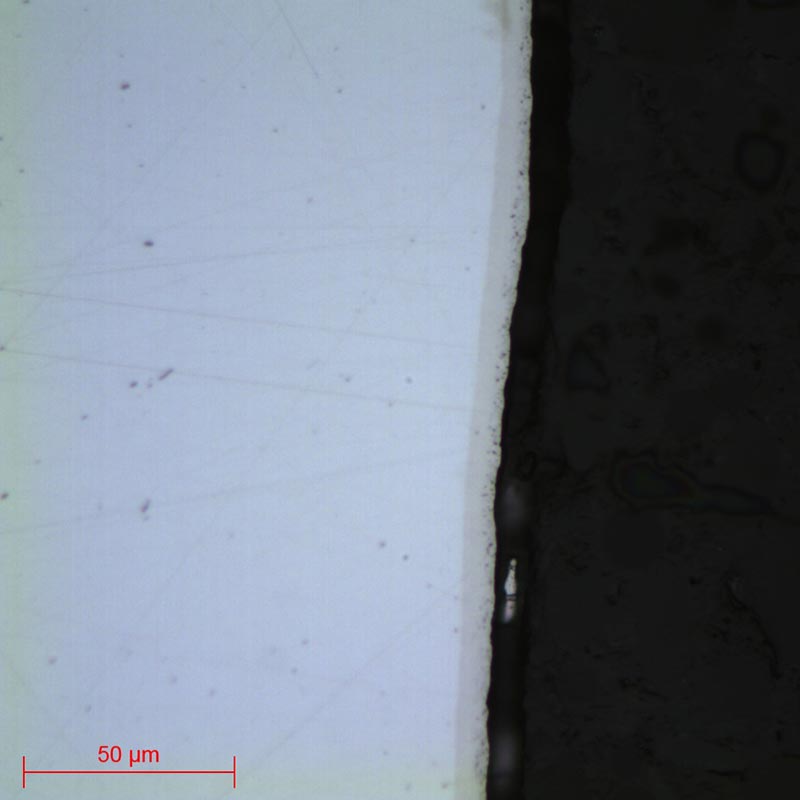

• Die Verbindungsschicht (“weiße Schicht”): eine Nitridschicht auf der Oberfläche, die aus den in der Behandlungsatmosphäre vorhandenen chemischen Verbindungen und dem Grundmetall besteht. Die Dicke kann von 5 bis 30μm variieren. Diese Schicht hat eine sehr hohe Verschleißfestigkeit. Die Härte reicht im Allgemeinen von 950 bis 1100 HV.

Applications : axe de piston, vilebrequin, soupape…

METALLOGRAPHISCHE PRÄPARATION

Diese Schritte haben folgende Reihenfolge:

• Das Aufschneiden des zu untersuchenden Produkts (falls erforderlich), genannt “TRENNEN”.

• Standardisierung der Geometrie der entnommenen Probe (falls erforderlich), genannt “EINBETTEN”.

• Verbesserung des Oberflächenzustands dieser Probe, genannt “SCHLEIFEN & POLIEREN”.

• Charakterisierung der Probe: Sichtbarmachung der Mikrostruktur der Probe durch ein Ätzreagenz (falls erforderlich) namens “ÄTZEN” und mikroskopische Untersuchungen (optisch oder elektronisch).

=> Jeder dieser Schritte muss sorgfältig ausgeführt werden, da sonst die nachfolgenden Schritte nicht ordnungsgemäß erfolgen können.

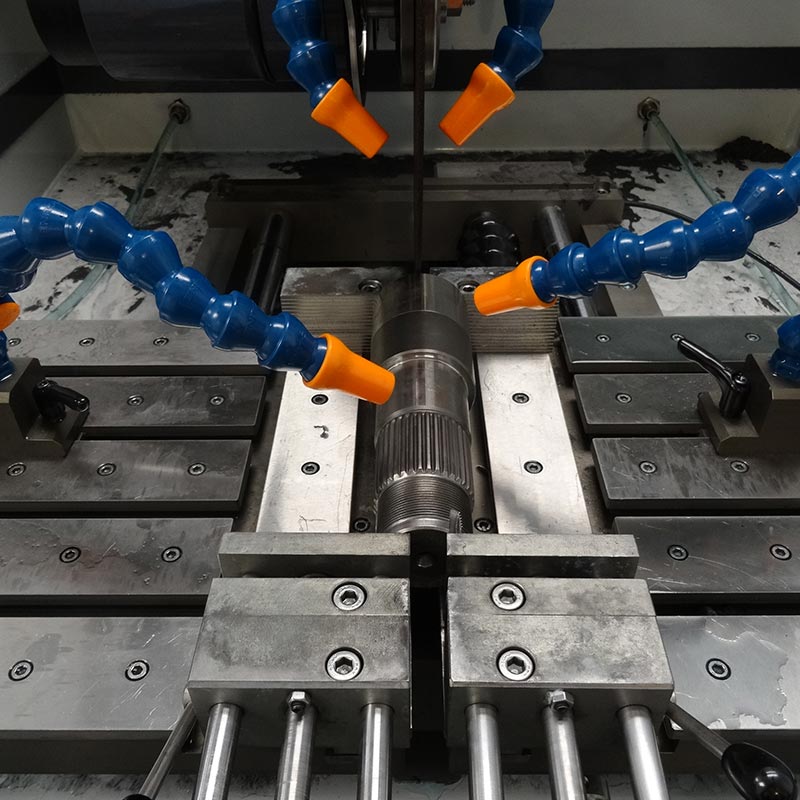

TRENNEN

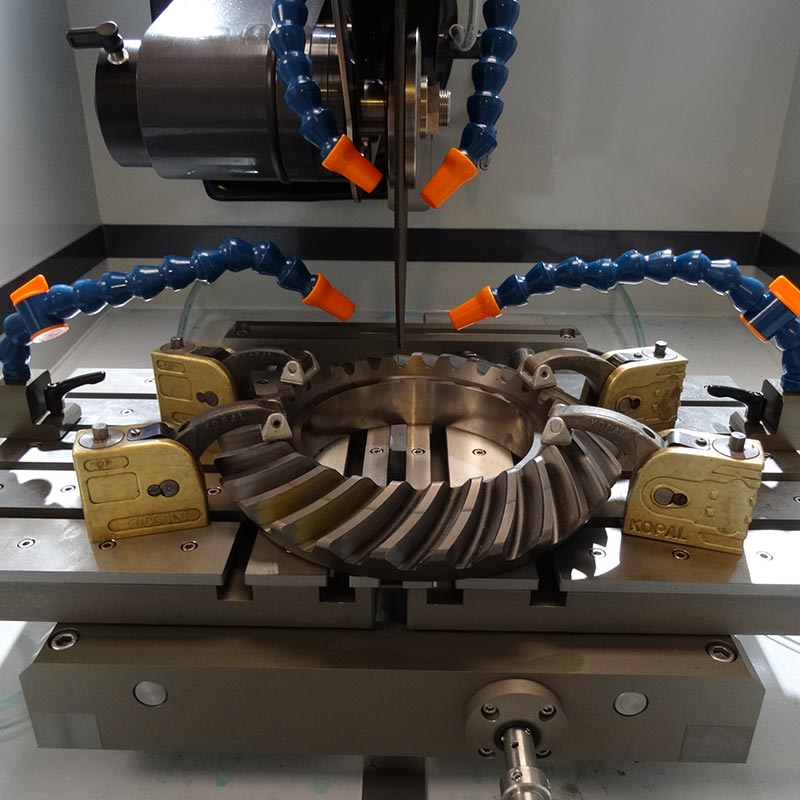

Das breite Angebot von PRESI an Trenn- und Präzisionstrennmaschinen mit mittlerer und großer Trenn-Kapazität, kann an alle Anforderungen hinsichtlich Schnittgenauigkeit, Dimensionierung oder Menge der zu trennenden Produkte, angepasst werden:

durch die höchsten Anforderungen an die Wärmebehandlung aus:

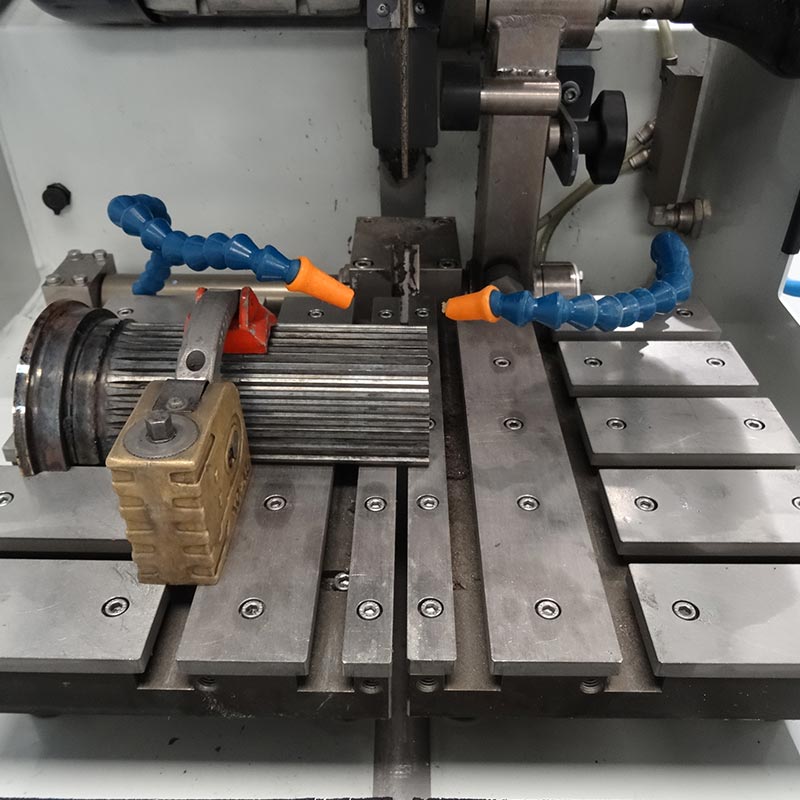

• Das Mecatome ST310 ist perfekt auf den Bereich der Wärmebehandlung abgestimmt. Es ist eine leistungsstarke und robuste manuelle Maschine. Der oszillierende Arm ermöglicht schnelle Schnitte

ohne Anstrengung oder Verbrennungen.

=> Der Hauptvorteil des Mecatome ST310 ist seine oszillierende Bewegung. Dies ermöglicht, dass die

Trennscheibe niemals den gleichen Kontaktpunkt mit dem Werkstück hat, so dass keine Verbrennun- gen auftreten (wenn das gewählte Verbrauchsmaterial für das Material geeignet ist) und die Trennzeit reduziert sich im Vergleich zu einem einfachen Kappschnitt.

• Die EVO 400 ist eine Hochleistungstrennmaschine. Sie ist robust, leistungsstark und bieten einen großen Arbeitsraum. Sie ist für Werkstätten geeignet und bietet drei Trennmodi: unterstützt, automa- tisch und programmierbar (zur Wiederholbarkeit von Trennschnitten). Der Touchscreen erleichtert die Bedienung.

Diese Maschine kann auch Impulsschnitte ausführen. Das ist perfekt für Teile deren Inneres zu Verbren- nungen oder Spannungen neigt. Das Impulstrennverfahren besteht aus abwechselndem Vorschub und Pause während des Trennens. Dies gibt den Spannungen innerhalb des Materials Zeit, sich allmählich zu lösen und der Kühlflüssigkeit mehr Wirkung.

Jede der Trennmaschinen im Sortiment, ist mit den entsprechenden Verbrauchsmaterialien und Zu-

behörteilen ausgestattet. Die Spannsysteme und die Auswahl dieser Verbrauchsmaterialien sind im-

mer ein wesentliches Element für den Erfolg eines metallografischen Schnitts.

=> Das Spannen, d. h. das Fixieren des Werkstücks, ist ebenfalls wesentlich. Wenn das Werkstück nicht gut geklemmt wird, kann der Schnitt Risiken für das Verbrauchsmaterial, das Werkstück und die Maschine darstellen.

VERBRAUCHSMATERIAL

|

Stähle oberflächlich behandelt |

Kernbehandelte Stähle |

| Präzisionstrennen | S Ø180 mm

UTW AO |

S Ø180 mm

CBN |

| Trennen mittelgroßer Proben | AO | S

CBN |

| Trennen großer Proben |

AO | S |

Tabelle 1: Auswahl der richtigen Trennscheibe

EINBETTEN

=> Das Erreichen einer qualitativ hochwertigen Einbettung ist wichtig, um zerbrechliche Materialien zu schützen und gute Präparationsergebnisse für das Polieren und zukünftige Analysen zu erzielen.

Vor der Einbettung sollte die Probe gesäubert werden und Schneidgrate sind zu entfernen. Eine Reini- gung mit Ethanol und in einem Ultraschallbad ist ebenfalls möglich. Dies ermöglicht es dem Harz, so gut wie möglich an der Probe zu haften und reduziert somit die Schrumpfung (Raum zwischen dem Harz und der Probe). Wenn der Schrumpf zu groß ist, kann dies zu Problemen beim Polieren führen. Schleifkörner können sich in diesem Raum festsetzen und zu einem späteren Zeitpunkt freigesetzt werden, wodurch die Gefahr der Entstehung von Kratzern auf der Probe und der Polierfläche besteht. In diesem Fall wird empfohlen, zwischen den einzelnen Schritten, die Probe in ein Ultraschallgerät zu legen. Es gibt zwei Einbettmöglichkeiten:

• DIE WARMEINBETTUNG wird bevorzugt verwendet für Kanteninspektionszwecke oder nach der metallografischen Präparation zur Vorbereitung für eine Härteprüfung. Diese Option erfordert eine Warmeinbettmaschine/ -presse.

• Vollautomatische Warmeinbettpresse.

• Einfach zu bedienen.

• Ihr Speicher, Ihre Prozessanpassung und ihre Ausführungsgeschwindigkeit machen Sie zu einer hochpräzisen Maschine.

• Die Warmeinbettmaschine hat 6 verschiedene Formdurchmesser

von 25.4-50 mm.

PLUSPUNKT

• Wenn die zu untersuchenden Teile zerbrechlich / druckempfindlich sind

• Wenn sie eine komplexe Geometrie haben, z. B. eine Wabenstruktur.

• Wenn eine große Anzahl von Teilen in Serie eingebettet werden soll.

Das Kalteinbettverfahren kann angewendet werden mit:

PLUSPUNKT

PLUSPUNKT

VERBRAUCHSMATERIAL

Die Kalteinbettung ist auch flexibler als die Warmeinbettung, weil es unterschiedliche Einbettformen für spezifische Anforderungen gibt.

In order to reduce costs, it is possible to introduce the epoxy resin in the sole (i.e. in contact with the surface of the sample to be observed) and fill the rest with a less qualitative, and therefore less expensive, phenolic resin. If cold mounting has to be performed on treated steels, it is preferable to opt for KM-B or KM-U acrylic resin, both of which have hardnesses close to those of hot resins.

SCHLEIFEN UND POLIEREN

PRESI bietet eine breite Palette an manuellen und automatischen Schleif- und Poliermaschinen mit einer großen Auswahl an Zubehör für alle Anforderungen an, vom Vorpolieren bis zum Superfinish und Polieren von Einzel- oder Serienproben.

Für die Härteprüfung ist das Polieren mit einer automatischen Poliermaschine aus dem Mecatech-Sortiment am besten geeignet.

Erfahrung von PRESI in dieses sehr umfangreiche Sortiment. Unabhängig von Probenanzahl oder -größe gewährleistet die MECATECH ein optimales Schleif- oder Polierergebnis.

VERBRAUCHSMATERIAL UND POLIERANLEITUNGEN

Alle ersten Schritte jeder Schleif- und Polieranleitung werden als “Nivellieren” bezeichnet und beste- hen darin, Material schnell zu entfernen, um eine plane Oberfläche der Probe (und des Einbettmittels) zu erhalten. Die unten angegebenen Parameter sind standardisiert und können daher nach Bedarf geändert werden.

Der Probenandruck variiert je nach Probengröße, im Allgemeinen gilt jedoch Folgendes: 1 daN pro 10 mm Einbettdurchmesser für die Schleifschritte (z. B. Ø 40 mm = 4 daN), dann die Kraft bei jedem Polierschritt mit einer Schleifsuspension um 0,5 daN reduzieren.

Dieser Polierprozess wird für oberflächlich und kernbehandelte Stähle empfohlen:

| N° | Verbrauchs- material |

Suspension / Lubrikant |

Arbeitsplatte

(U/min) |

Kopf (U/min) |

Rotationsrichtung von Arbeitsplatte / Kopf |

Zeit (mm) |

| 1 | I-Max R

54μm |

Ø / Wasser | 300 | 150 | 3’ | |

| 2 | I-Max R

18μm |

Ø / Wasser | 300 | 150 | 3’ | |

| 3 | RAM | 3μm LDP /

Reflex Lub |

150 | 135 | 4’ | |

| 4 | NT | 1μm LDP /

Reflex Lub |

150 | 135 | 1’ | |

| 5 | NT | Al2O3 n°3 /

Wasser |

150 | 100 | 1’ |

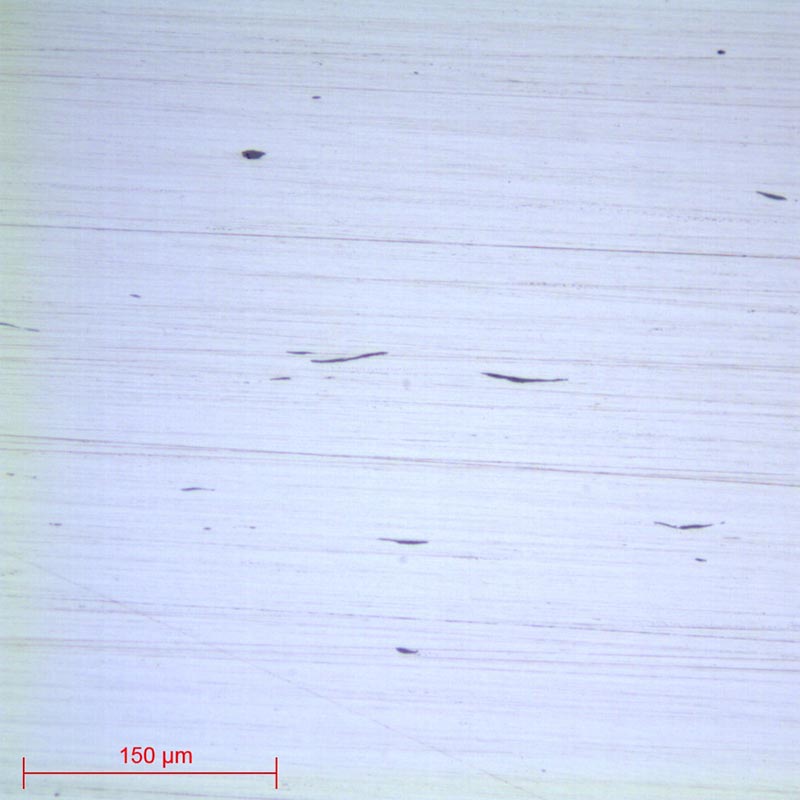

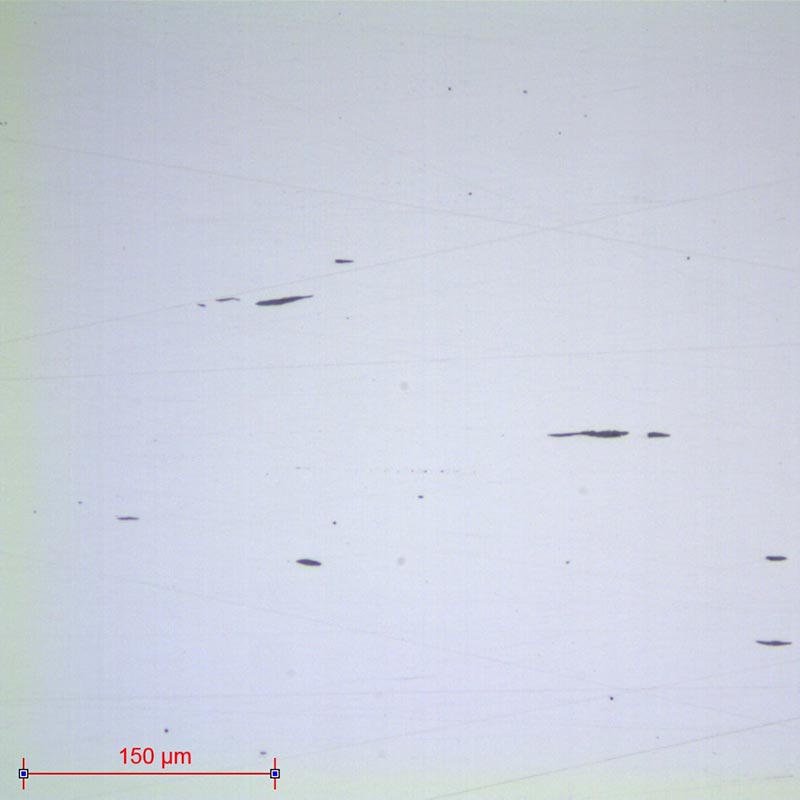

Beim Schleifen ist es nicht erforderlich, die Drehrichtung von Kopf und Platte umzukehren, da dies die Ebenheit nachteilig beeinflussen kann. Das Umkehren der Drehrichtungen kann jedoch hilfreich sein, wenn eine große Menge Material entfernt werden muss. Ein 3-Stufen-Polierprozess reicht für die Härteprüfung aus. Die mit der 3-μm-Suspension präparierte Oberfläche hat sehr feine Kratzer, diese sind fein genug, um die Härteeindrücke ablesen zu können. Das Poliertuch mit der RAM-Struktur kann auch durch ein ADRII-Poliertuch ersetzt werden.

Schließlich kann ein Superfinish mit PRESI Nr. 3 Aluminiumoxid verwendet werden, um beispielsweise den Reinheitsgrad zu ermitteln.

| N° | Verbrauchs- material |

Suspension / Lubrikant |

Arbeitsplatte

(U/min) |

Kopf (U/min) |

Rotationsrichtung von Arbeitsplatte / Kopf |

Zeit (mm) |

| 1 | I-Max R

54μm |

Ø / Wasser | 300 | 150 | 3’ | |

| 2 | MED-R | 9μm super

abrasive / Ø |

150 | 135 | 4’ | |

| 3 | RAM | 3μm LDP /

Reflex Lub |

150 | 135 | 3’ | |

| 4 | NT | 1μm LDP /

Reflex Lub |

150 | 135 | 1’ | |

| 5 | NT | Al2O3 n°3 /

Wasser |

150 | 100 | 1’ |

Zum Diamantpolieren werden die Schritte 3 und 4 unter Verwendung von konzentrierten polykristal- linen LDP-Suspensionen durchgeführt. Polykristalliner Diamant hat mehrere scharfe Kanten, die zum Polieren mittelharter bis harter Materialien geeignet sind. Wenn die zu polierenden Materialien korrosionsempfindlich sind, können LDP-Diamantsuspensionen durch wasserfreie, polykristalline ADS-Diamantsuspensionen ersetzt werden.

Manchmal ist es notwendig, den Polierprozess entsprechend der Behandlung anzupassen, insbesondere

bei nitrierten Stählen.

| N° | Verbrauchs- material |

Suspension / Lubrikant |

Arbeits- platte(U/min) |

Kopf (U/min) |

Rotationsrichtung von Arbeitsplatte / Kopf |

Zeit (mm) |

| 1 | Sic P320 | Ø / Wasser | 300 | 150 | 1’ | |

| 2 | TOP | 9μm LDP /

Reflex Lub |

150 | 135 | 4’ | |

| 3 | RAM | 3μm LDP /

Reflex Lub |

150 | 135 | 3’ | |

| 4 | NT | 1μm LDP /

Reflex Lub |

150 | 135 | 1’ | |

| 5 | NT | Al2O3 n°3 /

Wasser |

150 | 100 | 1’ |

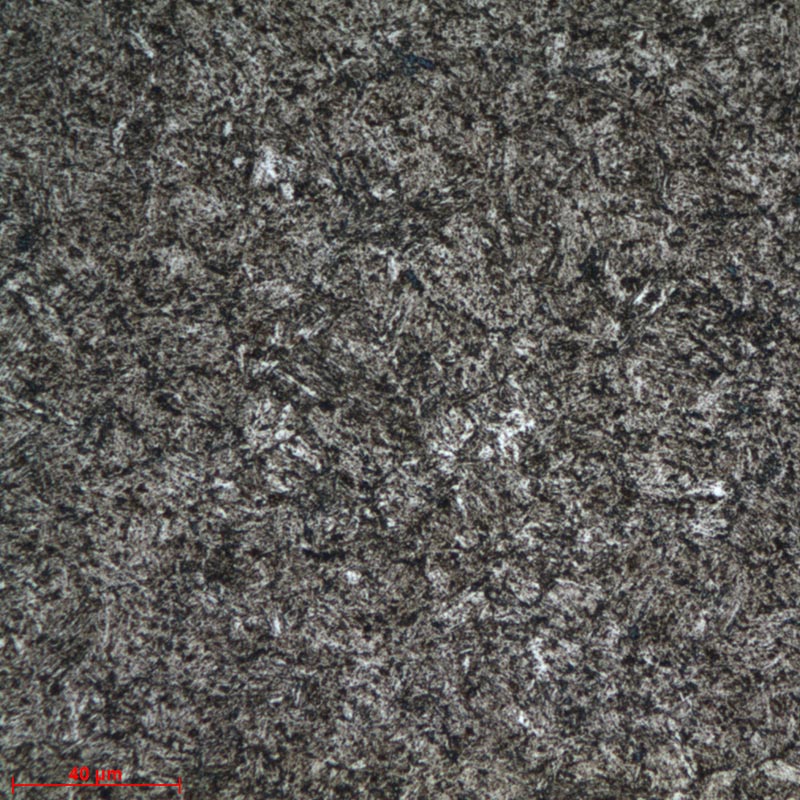

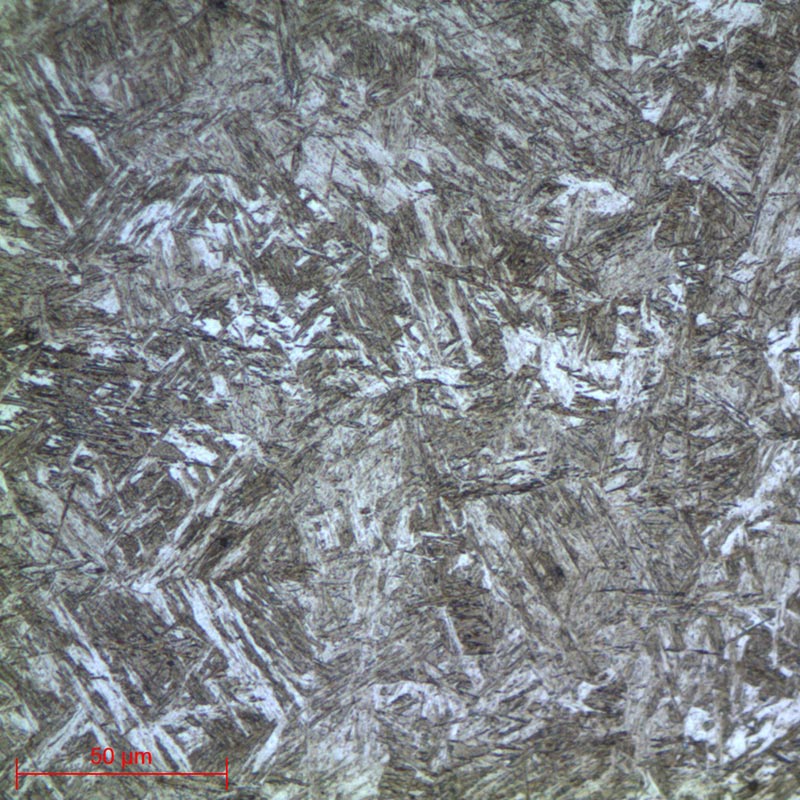

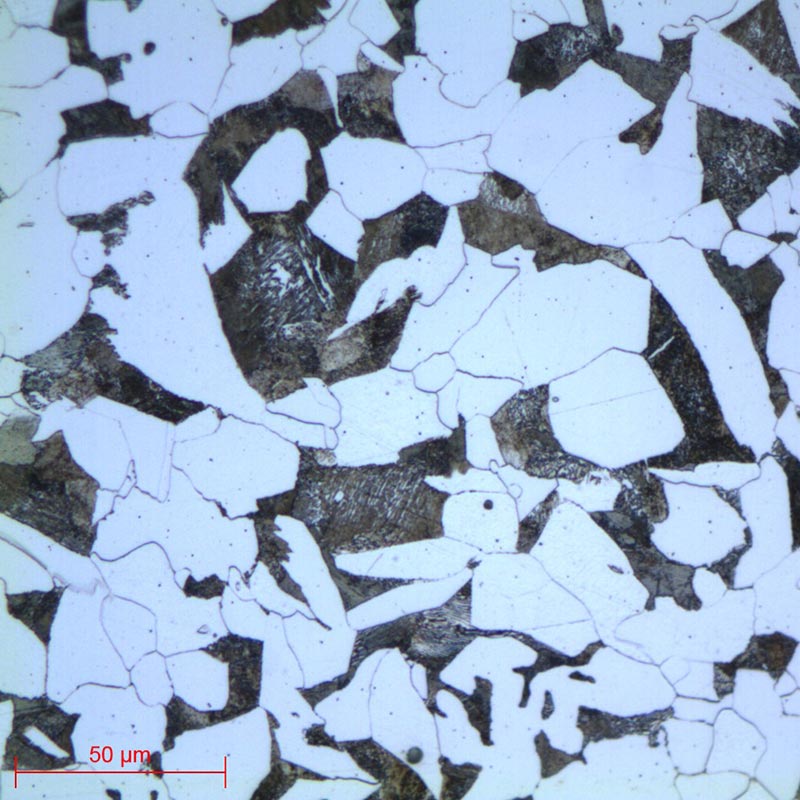

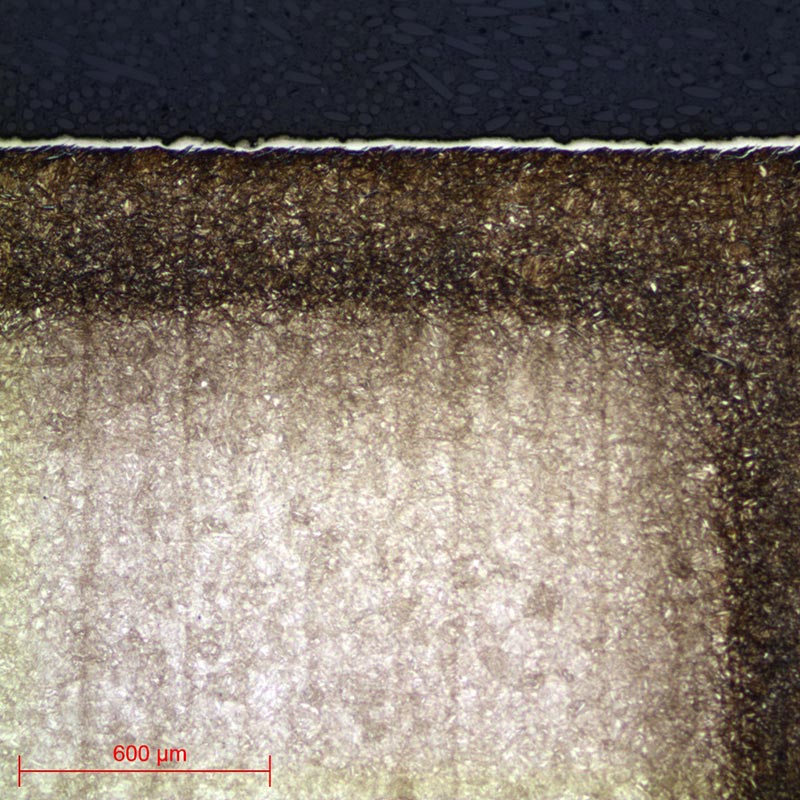

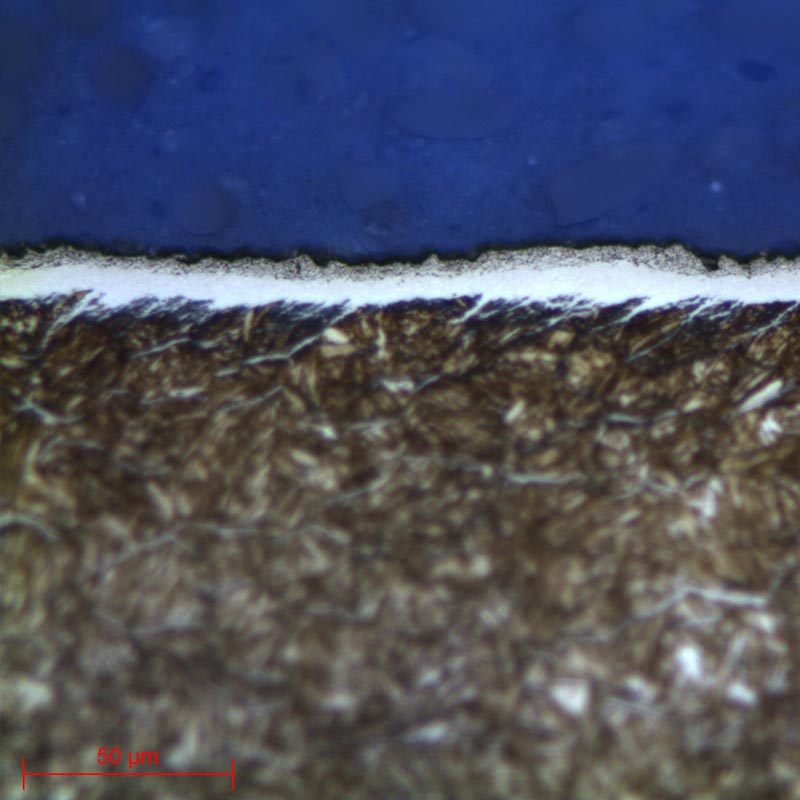

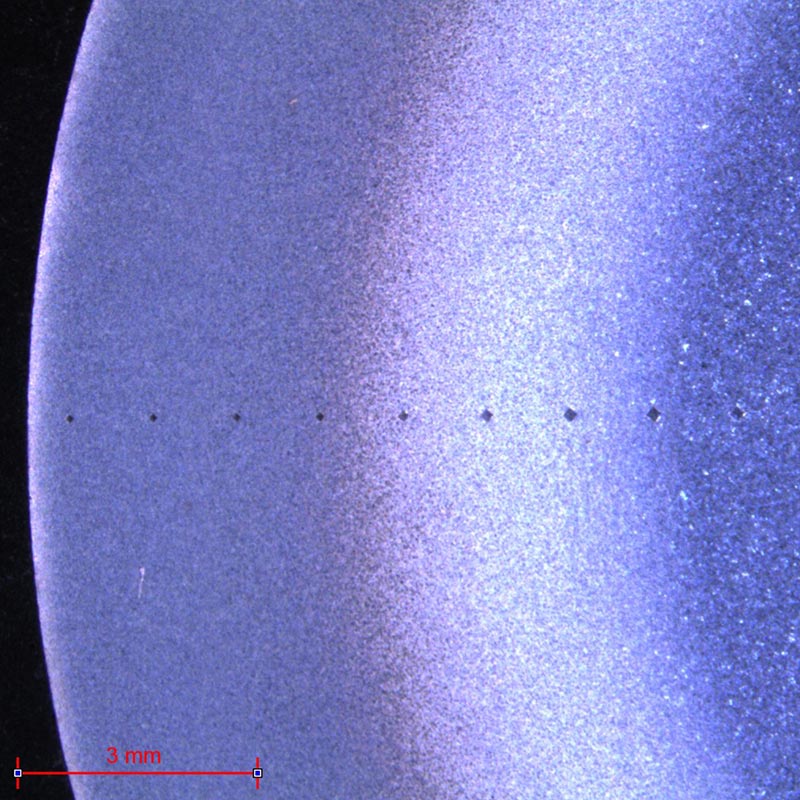

MIKROSTRUKTUR

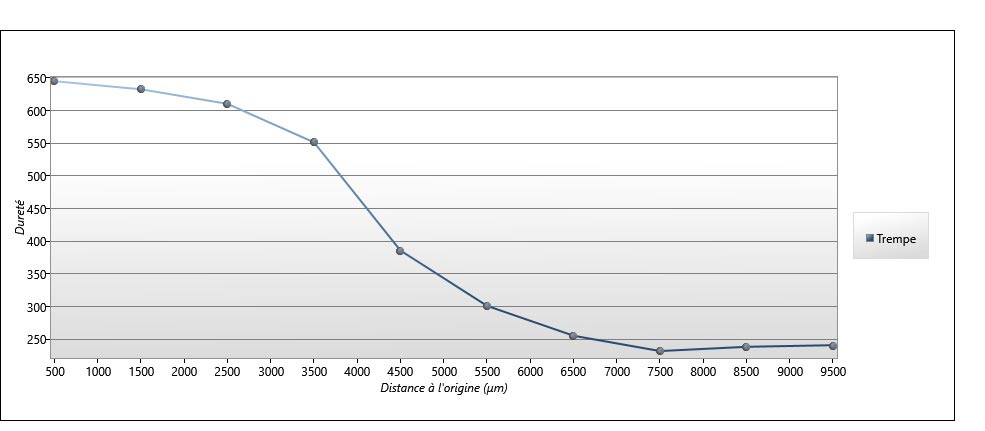

HÄRTEPRÜFUNG

Härteprüfungen können regelmäßig oder unregelmäßig sein und es ist möglich, Einzelhärtemessungen durchzuführen. Eine Vorschau, der erwarteten Härteeindrücke vor der eigentlichen Härteprüfung, hilft bei der Positionierung dieses Härteverlaufes.

Abb. 30: Werkstück mit Härteverlauf

Abb. 31: Stahl – induktionsgehärtet

LADEN SIE DIE LAB'NOTE HERUNTER

Füllen Sie einfach das folgende Formular aus:

Entdecken Sie unsere anderen Lab’Note:

- Qualitätskontrolle 3D-druck

- Kontrolle Wärmebehandlung abgeschreckt

- Qualitätskontrolle Medizinprodukte

- Qualitätskontrolle Stahl

- Qualitätskontrolle Edelstahl

- Qualitätskontrolle Gusseisen

- Qualitätskontrolle Kupferlegierung

- Qualitätskontrolle Aluminium

- Qualitätskontrolle Titan

- Qualitätskontrolle Keramikwerkstoffe

- Qualitätskontrolle Elektrobauteile

- Qualitätskontrolle Edelmetall