QUALITÄTSKONTROLLE

EDELMETALL

EINFÜHRUNG

einen sehr hohen wirtschaftlichen Wert hat. Die physikalischen und chemischen Eigenschaften sind auch wichtig für die Bestimmung eines Edelmetalls. Sie haben eine gute Korrosionsbeständigkeit, sind duktil und haben ein brillantes Aussehen.

Die drei bekanntesten Edelmetalle sind Gold, Silber und Platin. Palladium kann je nach Land zu dieser Liste hinzugefügt werden. Einige Metalle der Platinfamilie gelten als Edelmetalle wie Rhodium, Ruthenium, Osmium und Iridium.

Diese Metalle sind aufgrund ihrer geringen Präsenz in der Erdkruste selten.

Edelmetalle haben die Besonderheit, an der Börse notiert zu sein. Sie existieren daher als Investitionsgüter, aber auch als Industrierohstoffe.

Zusammenfassend ist ein Metall wertvoll, wenn es selten ist, wenn seine Nachfrage stark ist und wenn sein Marktwert hoch ist.

Symbol: Au

Ordnungszahl: 79

Dichte: 19,3

Molare Masse: 197 g.mol-1

Schmelzpunkt: 1063 °C

Symbol: Ag

Ordnungszahl: 47

Dichte: 10,5

Molare Masse: 107,9 g.mol-1

Schmelzpunkt: 961 °C

Symbol: Pt

Ordnungszahl: 78

Dichte: 21,1

Molare Masse: 195,1 g.mol-1

Schmelzpunkt: 1770 °C

DIE WICHTIGSTEN EDELMETALLE

Es ist unter Umgebungsbedingungen chemisch stabil. Es oxidiert nicht an Luft oder in Wasser. Gold wird hauptsächlich in Kunst und Schmuck verwendet. Es wird jedoch selten in sei ner reinen Form zur Herstellung von Schmuck verwendet.

Heutzutage wird Gold in einer Legierung bearbeitet, wo durch es hart wird und seine Farbe nuanciert werden kann. Gold kann mit Silber, Kupfer, Platin oder Palladium legiert werden. Diese Legierungen verleihen dem Gold unterschie dliche Farbtöne, die nicht mehr golden sind, und bringen andere Eigenschaften wie eine geringere Duktilität mit sich.

Es wird in der Elektronik wegen seiner guten Korro sionsbeständigkeit und seiner hohen elektrischen und thermischen Leitfähigkeit eingesetzt. Es wird insbeson dere in Mikroprozessoren verwendet. Gold wird auch in der Medizin verwendet, insbesondere in der Zahnmedizin.

Silber wird häufig auf dem Gebiet des festen Metallschmucks oder als galvanische Beschich tung verwendet. Um seine mechanischen Eigenschaften zu verstärken, wird Silber manch mal mit Kupfer legiert. Es kann oxidieren/ anlaufen, insbesondere in Gegenwart von Sulfid.

Silber wird seit langem für die Münzprägung verwendet. Es wird heute noch für diese Anwen dung verwendet, hauptsächlich jedoch für Sam mlermünzen oder Medaillen.

Silber wird häufig im Bereich Elektronik und Elektrizität eingesetzt. Es ist ein sehr guter ther mischer und elektrischer Leiter.

Auf dem Gebiet der Fotografie wurde Anfang der neunziger Jahre Silber (in Form von Silberhaloge nid) verwendet. Mit der Entwicklung von Digitalk ameras wird es jetzt viel weniger verwendet. Verwendet wird Silber auch in der Chemie, Optik, etc.

Platin kann durch Galvanisieren auf Oberflächen aufgebracht werden. Aus diesem Grund wird es im medizinischen Bereich verwendet, um chirurgische Werkzeuge abzudecken oder bestimmte Prothesen oder Herzschrittmacher herzustellen. Platin kann auch in Zahnprothesen gefunden werden.

Platin wird neben Palladium und Rhodium auch in der Automobilindustrie (für Katalysatoren) verwen det. Platintiegel und -töpfe werden in chemischen und pharmazeutischen Laboratorien verwendet.

Platin in Salzform (Carboplatin und Cisplatin) wird zur Behandlung bestimmter Krebsarten eingesetzt. Wie Silber und Gold ist es ein wesentliches Element bei der Herstellung von Schmuck. In Schmuck kann es zu 95% rein sein (im Vergleich zu 75% bei einer Goldlegierung).

Da Platin seltener als Gold ist, ist es auch viel teurer.

METALLOGRAPHISCHE PRÄPARATION

• Das Aufschneiden des zu untersuchenden Produkts (falls erforderlich), genannt “TRENNEN”.

• Standardisierung der Geometrie der entnommenen Probe (falls erforderlich), genannt “EINBETTEN”.

• Verbesserung des Oberflächenzustands dieser Probe, genannt “SCHLEIFEN & POLIEREN”.

• Charakterisierung der Probe: Sichtbarmachung der Mikrostruktur der Probe durch ein Ätzreagenz (falls erforderlich) namens “ÄTZEN” und mikroskopische Untersuchungen (optisch oder elektronisch).

=> Jeder dieser Schritte muss sorgfältig ausgeführt werden, da sonst die nachfolgenden Schritte nicht ordnungsgemäß erfolgen können.

TRENNEN

Mit anderen Worten ist es wichtig, eine Erwärmung oder Verformung des Metalls zu vermeiden, die zu einer Gefüge-Veränderung oder einer Kaltverfestigung führen könnte. Das Trennen ist ein grundle gender Schritt, der die weitere Präparation und Inspektion von Teilen voraussetzt.

Das breite Angebot von PRESI an Trenn- und Präzisionstrennmaschinen mit mittlerer und großer Trenn Kapazität, kann an alle Anforderun gen hinsichtlich Schnittgenauigkeit, Dimensionierung oder Menge der zu trennenden Produkte, angepasst werden:

Jede der Trennmaschinen im Sortiment, ist mit den entsprechenden Verbrauchsmaterialien und Zubehörteilen ausgestattet. Die Spannsysteme und die Auswahl dieser Verbrauchsmaterialien sind im mer ein wesentliches Element für den Erfolg eines metallografischen Schnitts.

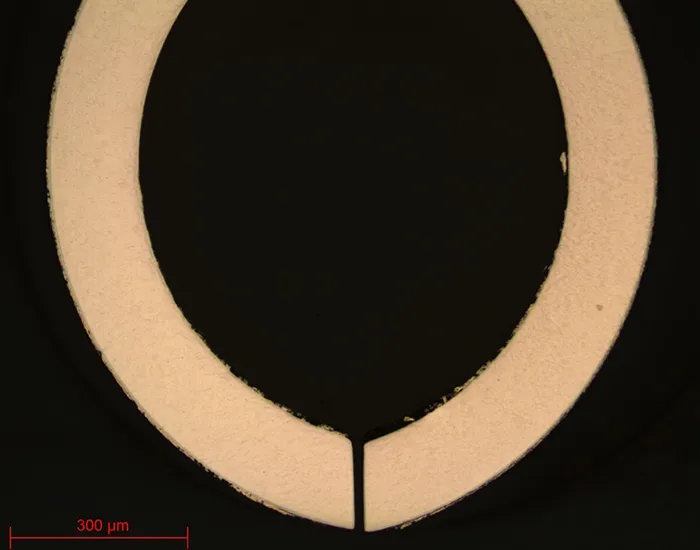

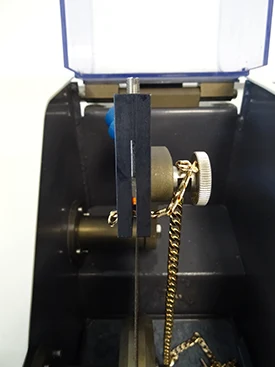

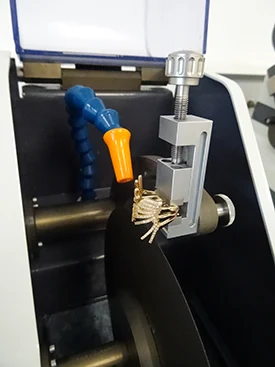

=> Das Spannen, d. h. das Fixieren des Werkstücks, ist ebenfalls wesentlich. Wenn das Werkstück nicht gut geklemmt wird, kann der Schnitt Risiken für das Verbrauchsmaterial, das Werkstück und die Maschine darstellen. Die Abbildungen 3 bis 6 zeigen diverse Spannmöglichkeiten für verschiedene Schmuckteile.

Abb. 3-4-5-6: Schmuckklemmung

VERBRAUCHSMATERIAL

|

EDELMETALLE |

| Präzisionstrennen | S Ø180 mm UTW |

| Trennen mittelgroßer Proben | MNF |

| Trennen großer Proben | MNF |

Tabelle 1: Auswahl der richtigen Trennscheibe

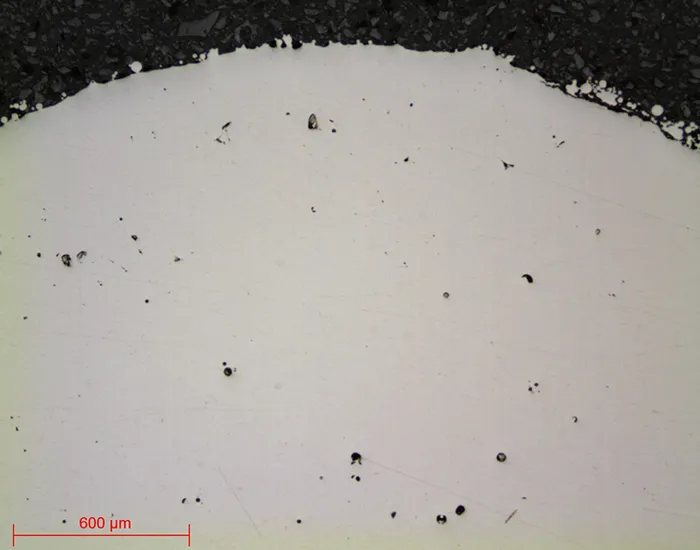

EINBETTEN

=> Das Erreichen einer qualitativ hochwertigen Einbettung ist wichtig, um zerbrechliche Materialien zu schützen und gute Präparationsergebnisse für das Polieren und zukünftige Analysen zu erzielen.

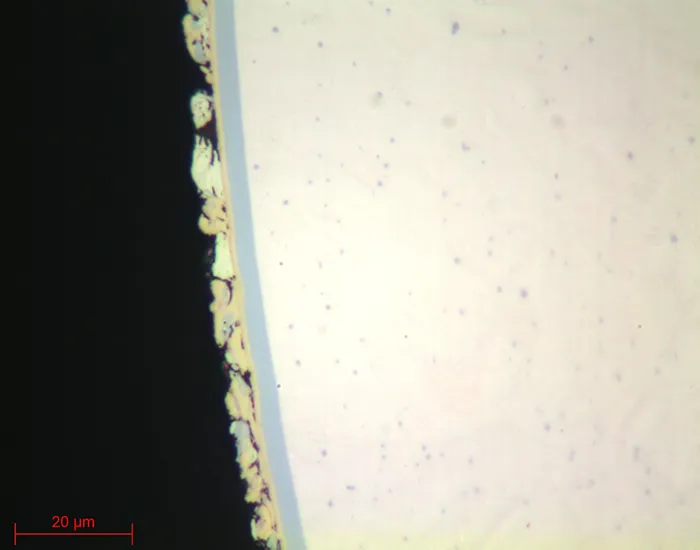

Vor der Einbettung sollte die Probe gesäubert werden, um beispielsweise Schneidgrate zu entfernen. Eine Reinigung mit Ethanol und in einem Ultraschallbad ist ebenfalls möglich. Dies ermöglicht es dem Harz, so gut wie möglich an der Probe zu haften und reduziert somit die Schrumpfung (Raum zwischen dem Harz und der Probe).

Wenn der Schrumpf zu groß ist, kann dies zu Problemen beim Polieren führen. Schleifkörner können sich in diesem Raum festsetzen und zu einem späteren Zeitpunkt freigesetzt werden, wodurch die Gefahr der Entstehung von Kratzern auf der Probe und der Polierfläche besteht. In diesem Fall wird empfohlen, zwischen den einzelnen Schritten, die Probe in ein Ultraschallgerät zu legen.

Es gibt zwei Einbettmöglichkeiten:

DIE WARMEINBETTUNG

• Vollautomatische Warmeinbettpresse.

• Einfach zu bedienen.

• Ihr Speicher, Ihre Prozessanpassung und ihre Ausführungsgeschwindigkeit machen Sie zu einer hochpräzisen Maschine.

PLUSPUNKT

KALTEINBETTUNG

• Wenn die zu untersuchenden Teile zerbrechlich / druckempfindlich sind

• Wenn sie eine komplexe Geometrie haben, z. B. eine Wabenstruktur.

• Wenn eine große Anzahl von Teilen in Serie eingebettet werden soll.

PLUSPUNKT

PLUSPUNKT

VERBRAUCHSMATERIAL

|

EDELMETALLE |

| Warmeinbettprozess | Phenol Allylglasfaser |

| Kalteinbettprozess | KM-U Ma2+ |

Tabelle 2: Auswahl des richtigen Einbettmittels

SCHLEIFEN UND POLIEREN

PRESI bietet eine breite Palette an manuellen und automatischen Schleif- und Poliermaschinen mit einer großen Auswahl an Zubehör für alle Anforderungen an, vom Vorpolieren bis zum Superfinish und Polieren von Einzeloder Serienproben.

Die MECATECH-Reihe von automatischen Schleif- und Poliermaschinen ermöglicht es sowohl manuell als auch automatisch zu Schleifen und zu Polieren. Mit seinen fortschrittlichen Technologien und einer Motorleistung von 750 bis 1500 W konzentriert sich die gesamte Erfahrung von PRESI auf dieses sehr vollständiges Sortiment. Unabhängig von Probenanzahl oder -größe garantiert die MECATECH ein optimales Schleif- oder Polierergebnis.

VERBRAUCHSMATERIAL UND POLIERANLEITUNGEN

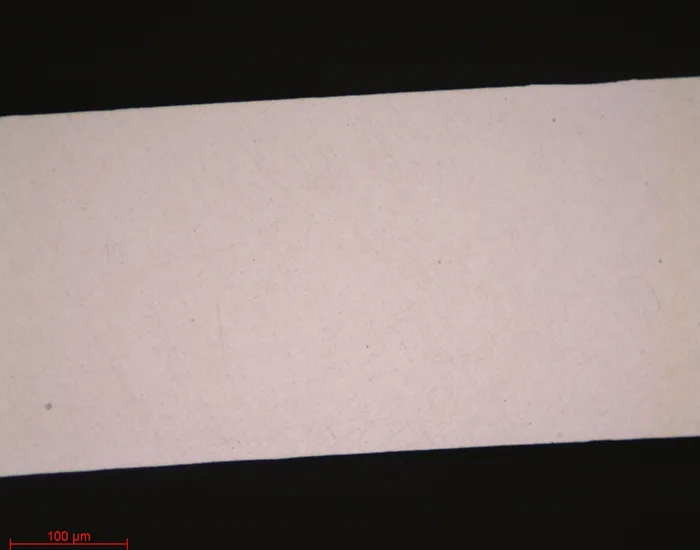

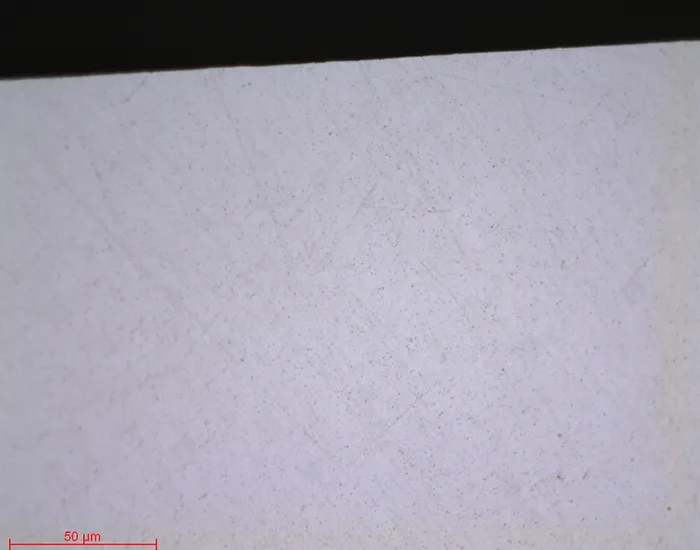

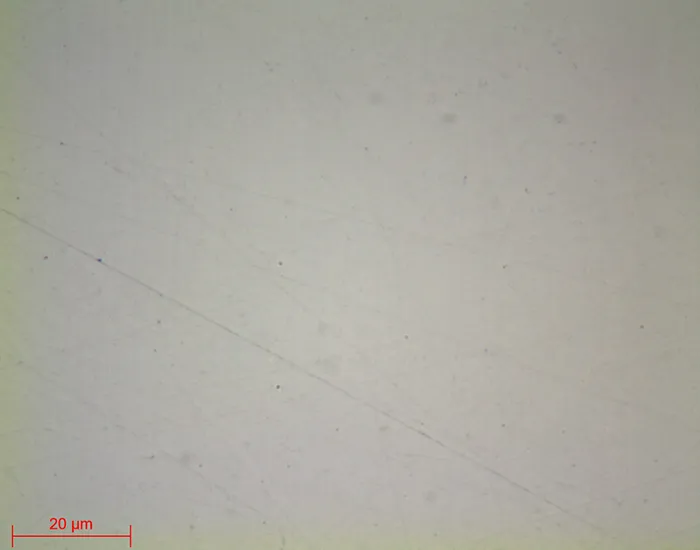

Alle ersten Schritte jeder Schleif- und Polieranleitung werden als “Nivellieren” bezeichnet und bestehen darin, Material schnell zu entfernen, um eine plane Oberfläche der Probe (und des Einbettmittels) zu erhalten. Die unten angegebenen Parameter sind standardisiert und können daher nach Bedarf geändert werden.

Der Probenandruck variiert je nach Probengröße, im Allgemeinen gilt jedoch Folgendes: 1 daN pro 10 mm Einbettdurchmesser für die Schleifschritte (z. B. Ø 40 mm = 4 daN), dann die Kraft bei jedem Polierschritt mit einer Schleifsuspension um 0,5 daN reduzieren.

| N° | Verbrauchsmaterial | Suspension / Lubrikant | Arbeitsplatte (U/min) | Kopf (U/min) | Rotationsrichtung von Arbeitsplatte / Kopf | Zeit (mm) |

| 1 | P600 SiC | Ø / Wasser | 250 | 80 | 1’ | |

| 2 | P1200 SiC | Ø / Wasser | 250 | 80 | 1’ | |

| 3 | ADR II | 9μm LDP / Reflex Lub | 400 | 80 | 2’ | |

| 4 | ADR II | 3μm LDP / Reflex Lub | 400 | 80 | 2’ | |

| 5 | RFI | Alumina n°2 / Wasser | 200 | 80 | 1’ |

Die Schritte 3 und 4 werden unter Verwendung vom ADRII-Poliertuch ausgeführt. Dieses Tuch hat flexible Fasern, die Silber am besten polieren.

Schließlich ist der letzte Schritt ein RFI-Poliertuch, das mit einer Suspension von Aluminiumoxid

– Presi N ° 2 verwendet wird. Während dieses Schritts ist es ratsam, das Poliertuch vorher einige Sekunden lang zu befeuchten. Es ist ratsam eine Spülung am Ende des Polierschrittes durchzuführen, um das Tuch und die Probe von der Aluminiumoxidsuspension zu reinigen. Die Drehung des Kopfes wird in Bezug auf die Platte im Gegenlauf ausgeführt, um die Suspension so lang wie möglich auf dem Poliertuch zu halten.

| N° | Verbrauchsmaterial | Suspension / Lubrikant | Arbeitsplatte (U/min) | Kopf (U/min) | Rotationsrichtung von Arbeitsplatte / Kopf | Zeit (mm) |

| 1 | P1200 SiC | Ø / Wasser | 300 | 150 | 1’ | |

| 2 | TOP | 9μm LDM / Reflex Lub | 150 | 135 | 2’ | |

| 3 | RAM | 3μm LDM / Reflex Lub | 150 | 135 | 2’ | |

| 4 | TFR | 1μm LDM / Reflex Lub | 150 | 135 | 1’ | |

| 5 | SUPRA | SPM / Wasser | 150 | 100 | 1’ |

| N° | Verbrauchsmaterial | Suspension / Lubrikant | Arbeitsplatte (U/min) | Kopf (U/min) | Rotationsrichtung von Arbeitsplatte / Kopf |

Zeit (mm) |

| 1 | P600 SiC | Ø / Wasser | 300 | 150 | 1’ | |

| 2 | P1200 SiC | Ø / Wasser | 300 | 150 | 1’ | |

| 3 | TOP | 9μm Gel 2+poly / Ø | 150 | 135 | 3’ | |

| 4 | ADR II | 3μm Gel 2+poly / Ø | 150 | 135 | 2’ | |

| 5 | NT | 1μm Gel 2+poly / Ø | 150 | 135 | 1’ | |

| 6 | SUPRA | SPM / Wasser | 150 | 100 | 1’ |

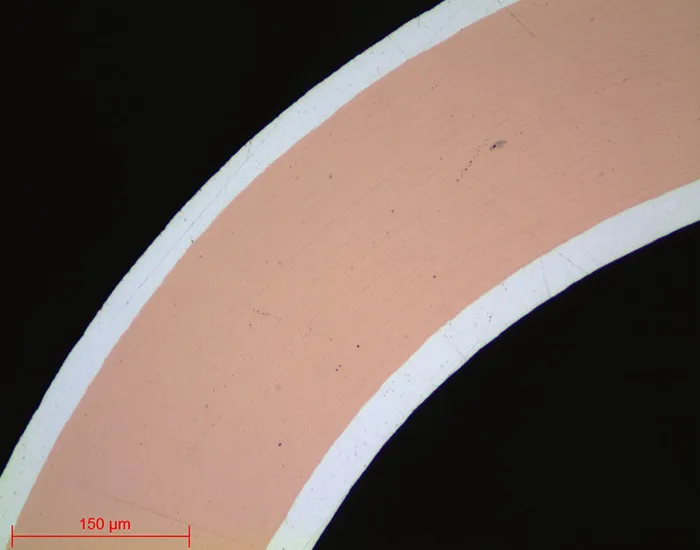

Der Schleif- und Polierprozess beginnt mit der Verwendung von Schleifpapier. Das Polieren erfolgt mit polykristallinen Gel 2+ -Diamantsuspensionen auf Poliertüchern (TOP, ADRII und NT). Diese Suspensionen enthalten das Diamantschleifmittel und das Schmiermittel, ein 2-in-1-Produkt. Durch ihren “Gel” -Anteil bleibt das Polierprodukt länger auf dem Poliertuch.

Der letzte Schritt wird auch mit unserer kolloidalen Siliciumdioxid-Suspension (SPM) durchgeführt.

| N° | Verbrauchsmaterial | Suspension / Lubrikant | Arbeitsplatte (U/min) | Kopf (U/min) | Rotationsrichtung von Arbeitsplatte / Kopf |

Zeit (mm) |

| 1 | P1200 SiC | Ø / Wasser | 300 | 150 | 1’ | |

| 2 | TOP | 9μm LDM / Reflex Lub | 150 | 135 | 2’ | |

| 3 | RAM | 3μm LDM / Reflex Lub | 150 | 135 | 2’ | |

| 4 | NT | 1μm LDM / Reflex Lub | 150 | 135 | 1’ | |

| 5 | SUPRA | SPM / Wasser | 150 | 100 | 2’ |

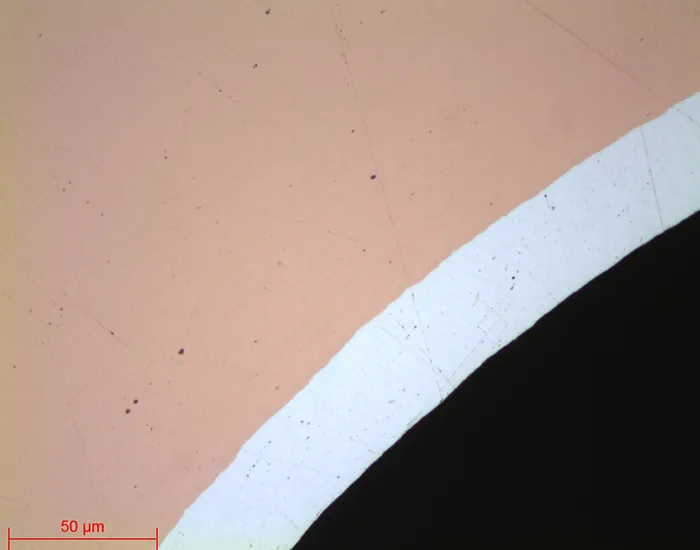

Der erste Schritt erfolgt mit einem P1200-Schleifpapier.

Monokristalline Diamantsuspensionen mit 9μm, 3μm und 1μm LDM werden mit TOP-, RAM- und NT- Poliertüchern verwendet.

Der letzte Schritt wird unter Verwendung unserer kolloidalen Siliciumdioxid-Suspension (SPM) durchgeführt. Dieser Superfinish-Polierschritt verbessert die Oberflächenbeschaffenheit für die endgültige Analyse.

DOWNLOAD DER LABORNOTIZ

Füllen Sie einfach das untenstehende Formular aus:

Entdecken Sie unsere anderen Lab’Note:

Entdecken Sie unsere anderen Lab’Note:

- Qualitätskontrolle 3D-druck

- Kontrolle Wärmebehandlung abgeschreckt

- Qualitätskontrolle Medizinprodukte

- Qualitätskontrolle Stahl

- Qualitätskontrolle Edelstahl

- Qualitätskontrolle Gusseisen

- Qualitätskontrolle Kupferlegierung

- Qualitätskontrolle Aluminium

- Qualitätskontrolle Titan

- Qualitätskontrolle Keramikwerkstoffe

- Qualitätskontrolle Elektrobauteile

- Qualitätskontrolle Edelmetall