QUALITÄTSKONTROLLE 3D-DRUCK

EINFÜHRUNG

Dieser Herstellungsprozess unterscheidet sich stark von den üblichen Techniken zur Herstellung von Teilen. Die additive Fertigung erfolgt durch Hinzufügen von Material, während die Bearbeitung durch Entfernen oder Umformen von Material erfolgt. Daher ist für den 3D-Druck kein spezielles Werkzeug erforderlich (z. B. Schneid- oder Stanzwerkzeug).

Der 3D-Druck kann in drei verschiedene Prozesse unterteilt werden. Unabhängig davon, welches Verfahren angewendet wird, ist das Prinzip immer dasselbe. Es wird zunächst ein digitales 3D-Modell des Teils entworfen und dann wird die Konstruktion in Maschinensprache (G-Code) an den Drucker übermittelt, der das Teil dann durch Hinzufügen von Materialschichten erstellt.

Diese drei Kategorien von Prozessen sind:

MATERIALABLAGERUNG

VERFESTIGUNG MIT LICHT

Bei Kontakt mit ultraviolettem Licht härtet das Polymer sofort aus, die erste Schicht wird aufgebracht, die Plattform wird abgesenkt und die Produktion der zweiten Schicht kann beginnen. Dieser Vorgang wird wiederholt, bis das Teil fertig ist. Die Plattform steigt dann an die Oberfläche und zeigt das Produkt. Das Teil wird dann mit einem Lösungsmittel gespült, um überschüssiges Harz zu entfernen, und in einem Ultraviolettofen gehärtet, um die Polymerisation zu vervollständigen

Beim selektiven Lasersintern (SLS) wird ebenfalls ein Laserstrahl verwendet, diesmal jedoch ein sehr starker Laserstrahl, der die Temperatur des Materials schnell erhöhen kann. Das Prinzip besteht daher darin, zu erhitzen, um die Pulverteilchen an sehr genauen Stellen zusammenzusetzen und sie so zu legieren. Eine neue Schicht wird dann abgeschieden und erneut erhitzt, um mit der vorherigen zu verschmelzen. Dieser Vorgang wird wiederholt, bis das fertige Teil erhalten ist. Das gebräuchlichste Material ist Polyamid (Nylon), es können jedoch auch Glaspulver oder Keramik verwendet werden.

PULVERAGGLOMERATION DURCH KLEBENG

Die oben genannten Verfahren werden hauptsächlich für den Druck von Polymerteilen angepasst und entwickelt. Dennoch hat die additive Metallherstellung in den letzten Jahren an Dynamik gewonnen und zahlreiche technologische Entwicklungen durchlaufen. Diese Fortschritte ermöglichen immer innovativere Herstellungsverfahren und erzeugen eine größere Auswahl an verwendbaren Materialien. Unter den additiven Metallherstellungsverfahren finden wir hauptsächlich:

Direktes Metalllasersintern (DMLS), Teil der 3D-Druckfamilie “Pulverbettfusion”. Dieses Verfahren basiert auf dem gleichen Prinzip wie das SLS-Verfahren, d. H. Das präzise Erhitzen mittels eines Laserstrahls, um Metallpulverteilchen zu sintern oder zu verschmelzen und so das endgültige Teil Schicht für Schicht zu erzeugen.

Direct Laser Additive Construction (DLAC): Technologie zur Abscheidung konzentrierter Energiematerialien. Es besteht darin, Material in Form von Metallpulver oderdraht durch die Druckerdüse zuzuführen und es sofort am Auslass mit einer starken Wärmequelle zu schmelzen: in diesem Fall einem Laserstrahl (es gibt andere Technologien, für die die Erwärmung durch einen Elektronenstrahl erfolgt – EBM – oder Plasma). Dieses Verfahren ermöglicht im Gegensatz zum Pulverbettschmelzverfahren das direkte Drucken von Teilen.

Kaltes Sprühen: Ziel ist es, ein Teil durch Kaltmetallisierung zu beschichten. Die Metallpulverpartikel werden in einem Gas (Stickstoff oder Helium) unter Druck (ca. 50 bar) mit sehr hoher Geschwindig- keit (bis zu 1200 m / s) auf das Substrat gesprüht. Beim Aufprall gewährleistet die Partikelverformung die Qualität der Ablagerung.

Stratoconception ist ein hybrides 3D-Druckverfahren, bei dem das zu produzierende Teil in mehrere Schichten aufgeteilt wird. Jede der Schichten wird durch irgendeine Form des Schneidens (Fräsen, Laserschneiden, Drahtsägen usw.) erzeugt, die dann unter Verwendung von Einsätzen, Brücken oder anderen Verschachtelungselementen positioniert werden, um zusammengesetzt zu werden und so das endgültige Teil wiederherzustellen.

=> Verschiedene andere Technologien wurden von einigen Herstellern direkt entwickelt. Alle diese Entwicklungen unterscheiden die bereits erwähnten Prozesskategorien weiter.

Die meisten Metalle können in der additiven Fertigung verwendet werden. Am weitesten verbreitet sind Aluminium (oft in Form einer Legierung) wegen seiner Leichtigkeit und Stahl wegen seiner mechanischen Eigenschaften. Titan, Kobalt-Chrom, Gallium, Superlegierungen (Inconel-Typ) und Edelmetalle (Gold, Platin und Silber) sind in dieser Industrie ebenfalls weit verbreitet.

Es ist jedoch wichtig zu beachten, dass Metallpulver teuer sind, so dass der 3D-Druck bei der Herstellung sehr großer Teile nicht verwendet wird.

– Die Fähigkeit, Teile mit komplexen Geometrien herzustellen, ohne die Kosten zu erhöhen. Der Herstellungsprozess, bei dem Schichten hinzugefügt werden, ermöglicht es, präzise Teilegeometrien einfacher als bei der “herkömmlichen” Herstellung zu erzielen, manchmal sogar zu geringeren Kosten, da weniger Material verwendet wird.

– Zum Erstellen eines Produkts sind keine speziellen Werkzeuge erforderlich (im Gegensatz zu den Werkzeugvorrichtungen oder Formen, die bei der Herstellung von Formen verwendet werden). Die Kosten für ein 3D-gedrucktes Teil hängen ausschließlich von der Menge des verwendeten Materials, der zur Herstellung erforderlichen Zeit und den nachfolgenden Verarbeitungsvorgängen ab.

– Die einfache Erstellung kundenspezifischer Teile. Da die Startkosten niedrig sind, kann jede Produktion einfach durch Modifizieren des digitalen 3D-Modells personalisiert werden.

– Rapid Prototyping zu geringen Kosten. Die Schnelligkeit der Teilefertigung beschleunigt den “Konstruktionszyklus” (Konstruktion, Prüfung, Verbesserung, Modifikation usw.) erheblich.

– Die große Auswahl an verwendbaren Materialien. Obwohl die am häufigsten verwendeten Materia- lien Kunststoffe sind, finden Metalle und Verbundwerkstoffe immer mehr industrielle Anwendungen, um immer spezifischeren Anforderungen gerecht zu werden.

Der 3D-Druck in der Fertigung weist jedoch einige Einschränkungen auf :

– Bei den meisten 3D-Druckprozessen sind die physikalischen Eigenschaften der Produkte nicht so gut wie die der verwendeten Materialien.

Das selektive Metallschmelzen durch Laserprozesse (DMLS) führt jedoch in einigen Fällen zu Teilen mit hervorragenden mechanischen Eigenschaften.

– Die additive Fertigung ist durch die Anzahl der Massenprodukte begrenzt. Es kann nicht mit anderen Prozessen für sehr große Produktionsläufe konkurrieren.

– Die Toleranz und Präzision von Teilen sind begrenzt. Sie variieren je nach Druckprozess, aber die Teile erfordern häufig Endbearbeitungsvorgänge, um Eigenschaften, Toleranzen und Oberflächen zu optimieren. 3D-gedruckte Teile sind selten einsatzbereit, wenn sie vom „Drucker“ kommen. Die erforderlichen Endbearbeitungsvorgänge sind normalerweise das Entfernen des Substrats (d. H. Alle gedruckten Strukturen, um das Teil zu verankern und / oder das Ungleichgewicht während des Druckens auszugleichen), Schleifen, Polieren, Lackieren usw.

=> Der 3D-Druck wird daher in vielen Industriebereichen eingesetzt. Es findet Anwendung in vielen Tätigkeitsbereichen wie: Automobilindustrie (Titan-Bremssattel), Luftfahrt (Aufhellung von Bauwerken), Marinefliegerei (Schiffspropeller), Energie (Gasturbinenschaufeln), Medizin (Titanimplantate), Luft- und Raumfahrt (Teleskopaluminiumspiegel, Satellitenantennenunterstützung, Raketentriebwerk-Turbopumpe), Metallkonstruktion (Stahlbrücke), Uhrmacherei, Schmuck- oder Goldschmiedehandwerk usw.

Es ist die additive Metallherstellung, die am häufigsten eine metallografische Untersuchung erfordert.

METALLOGRAPHISCHE PRÄPARATION

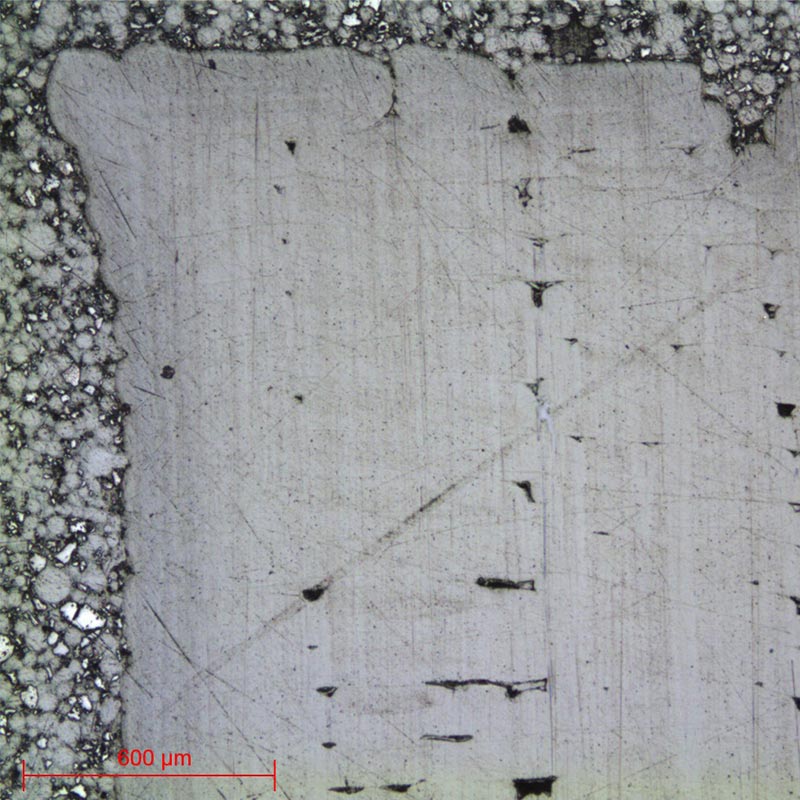

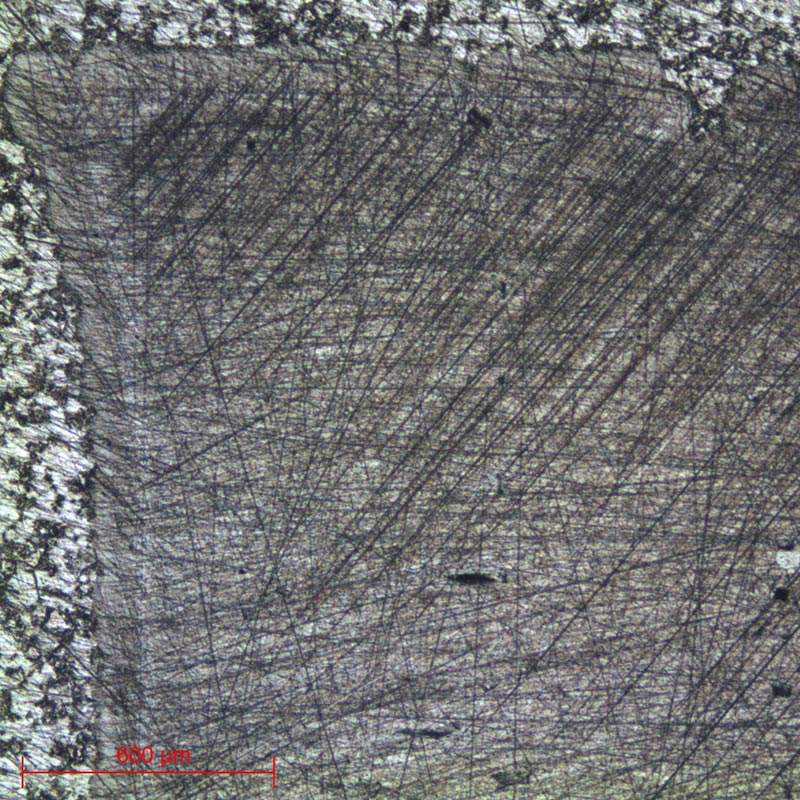

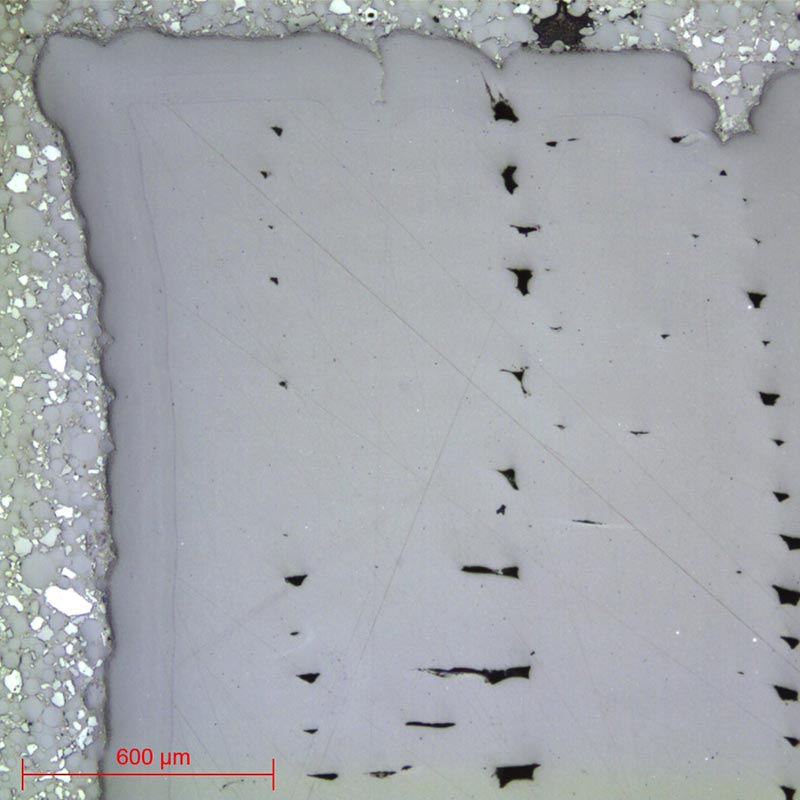

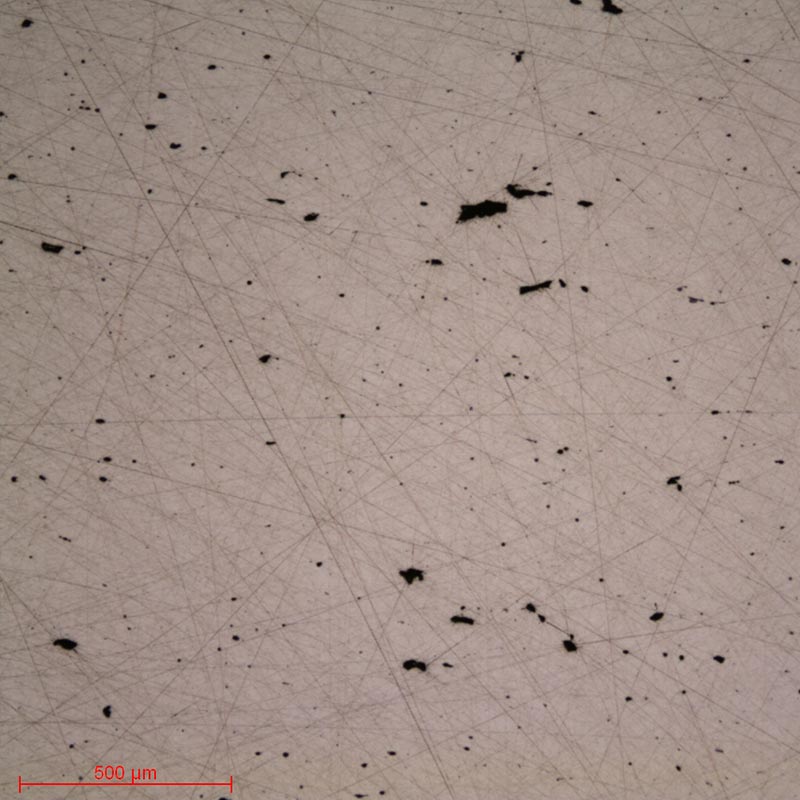

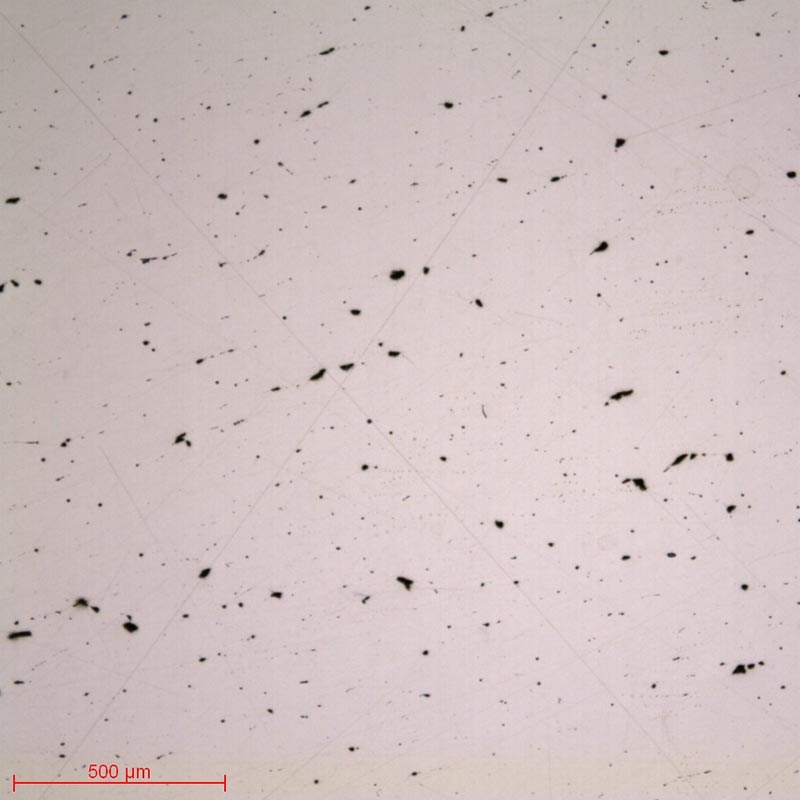

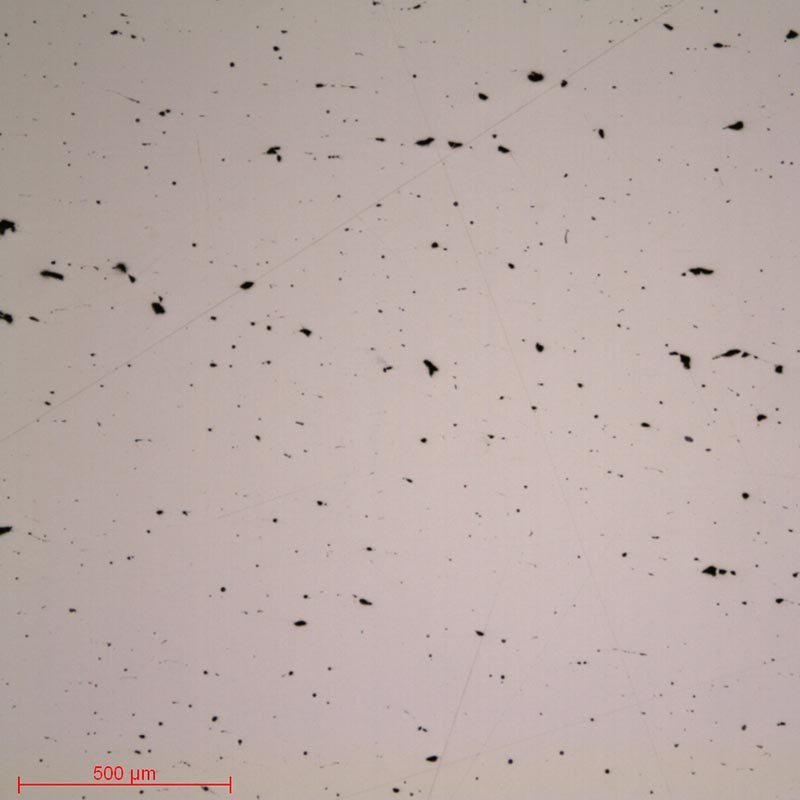

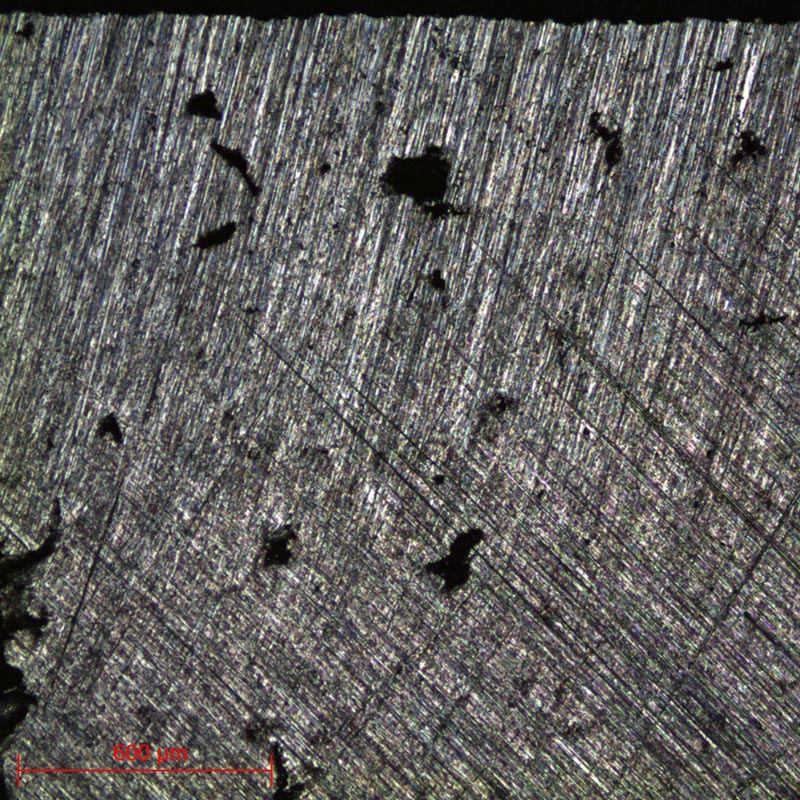

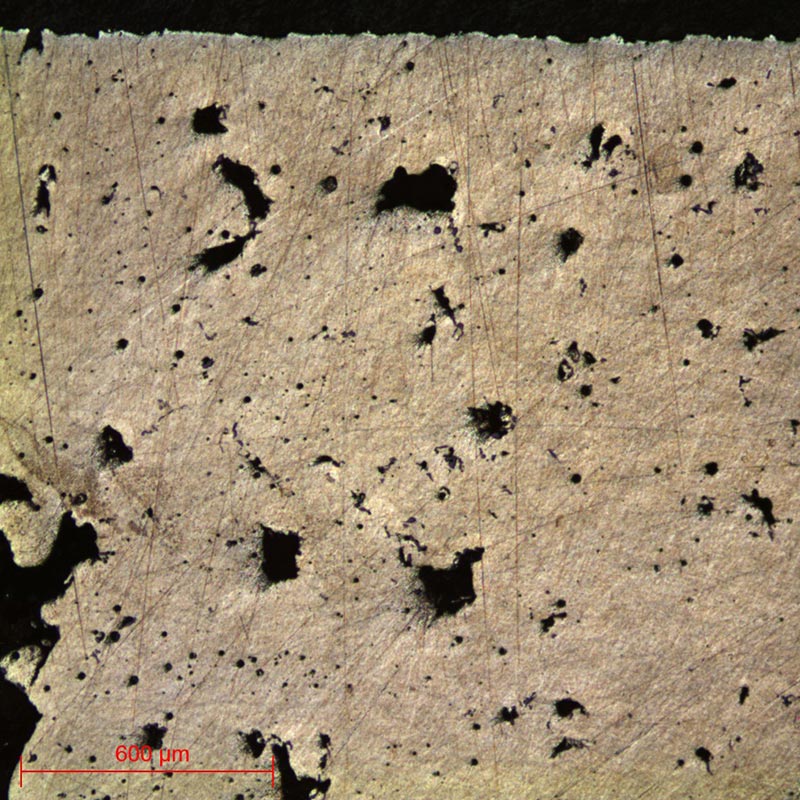

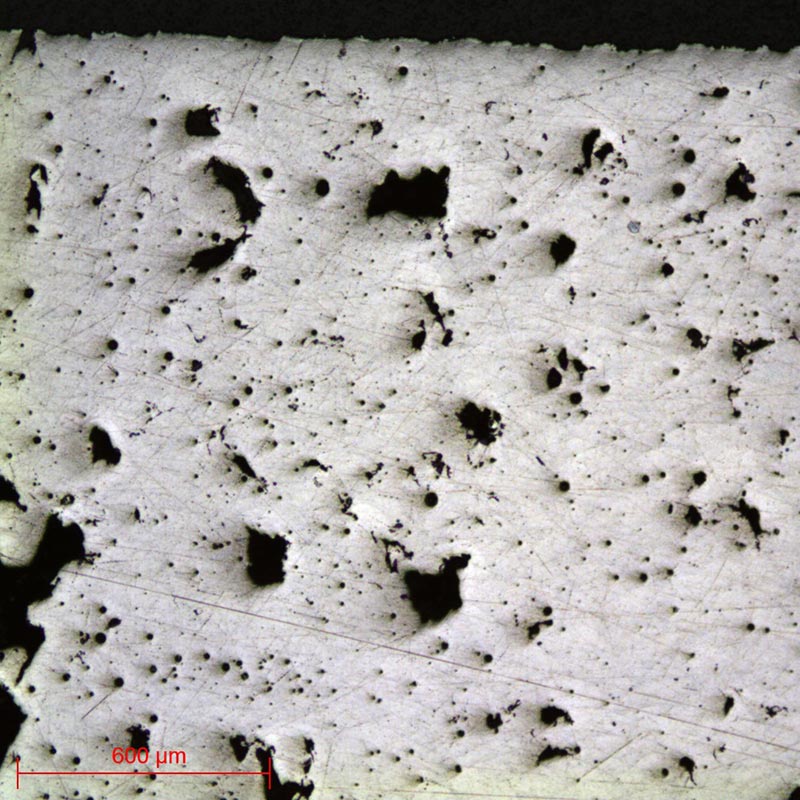

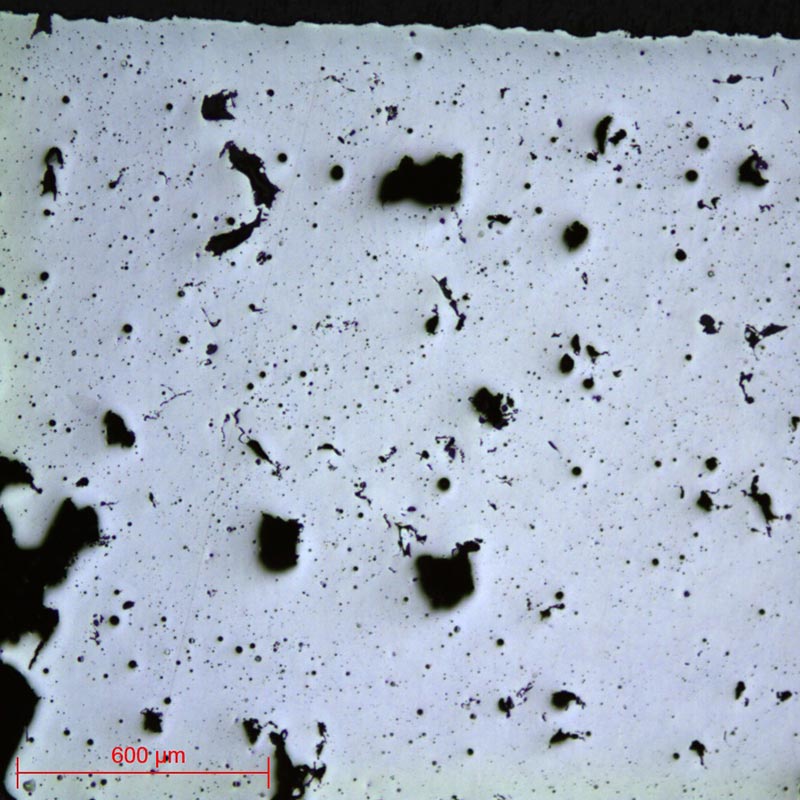

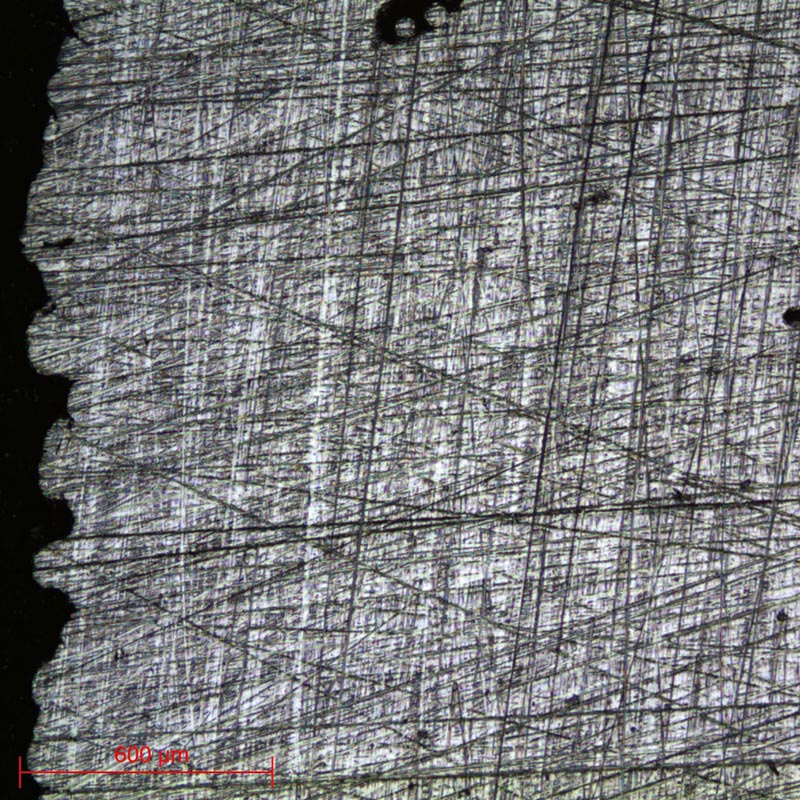

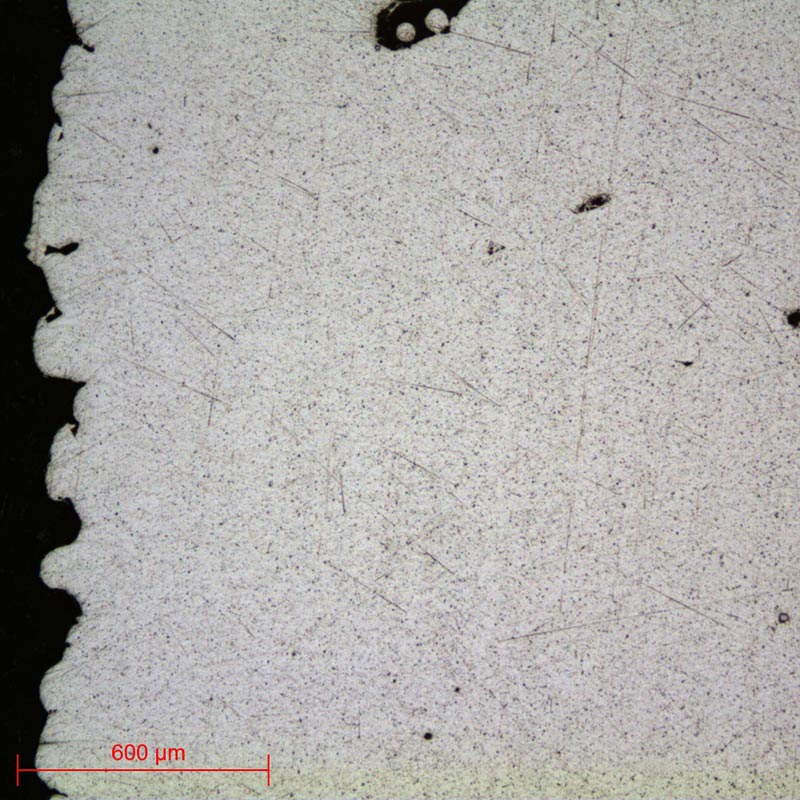

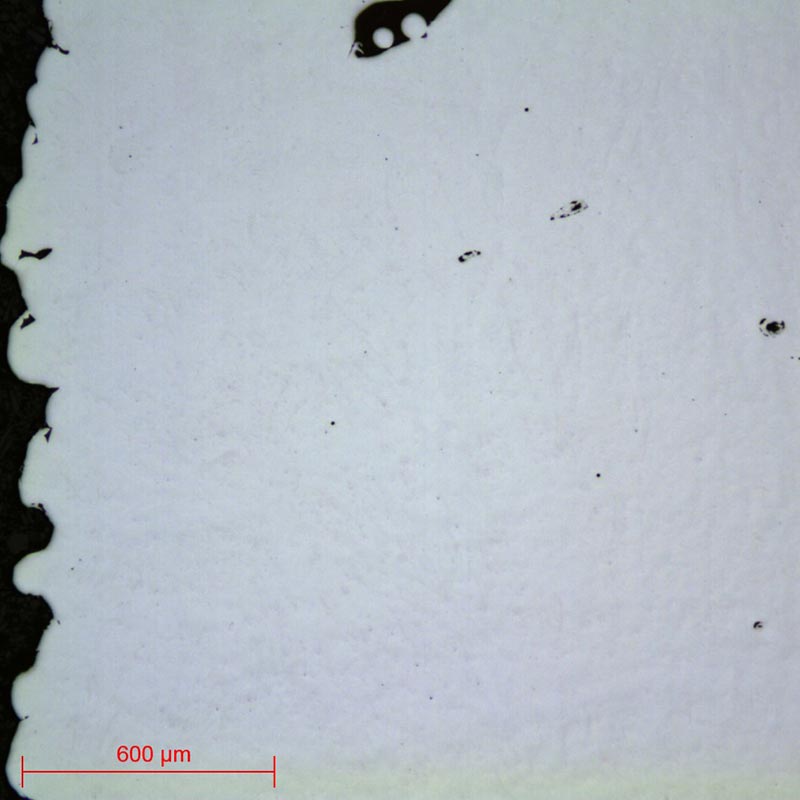

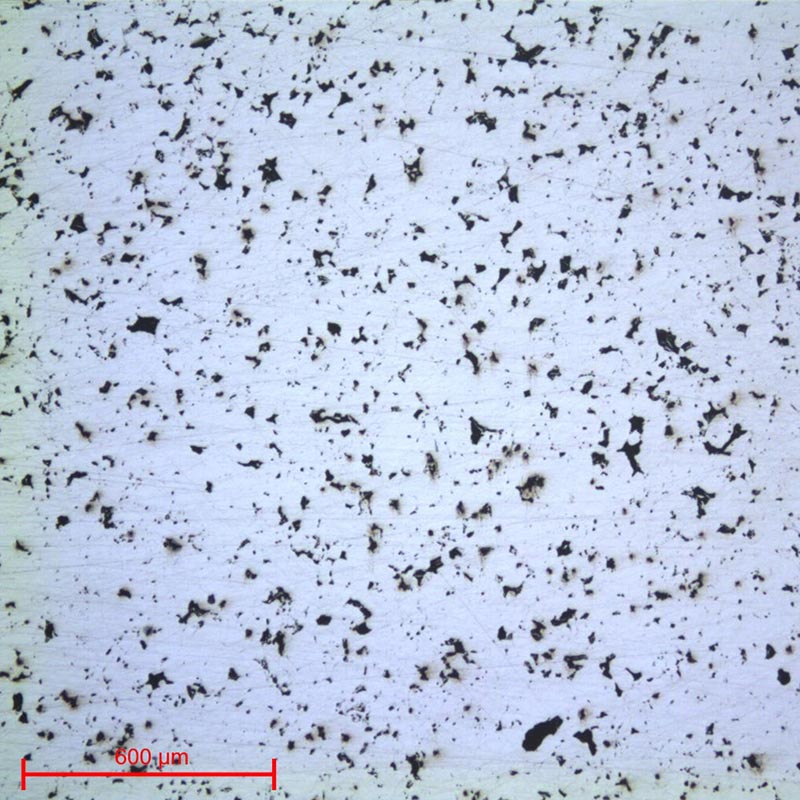

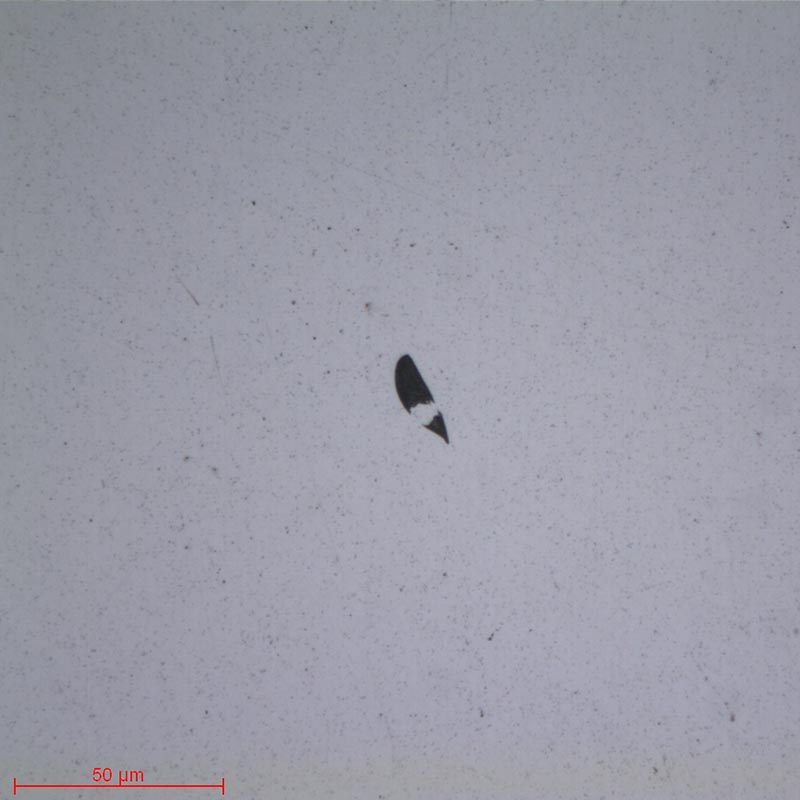

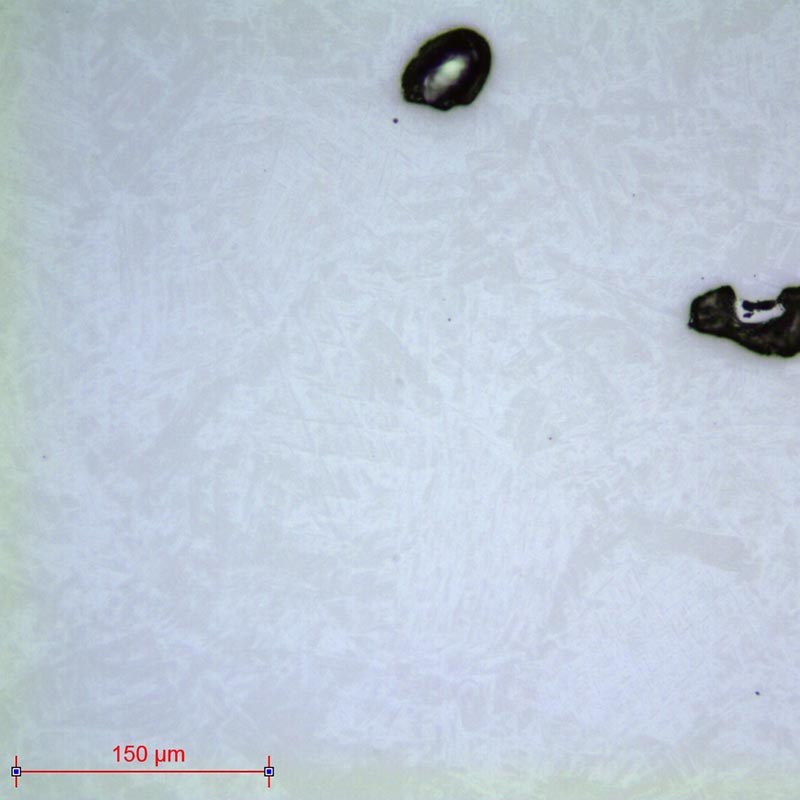

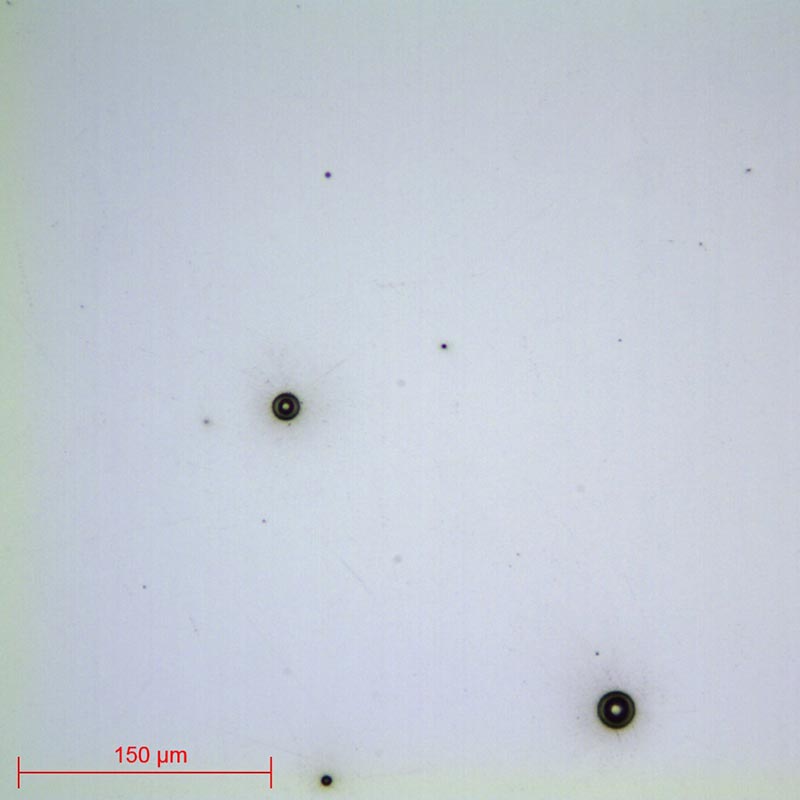

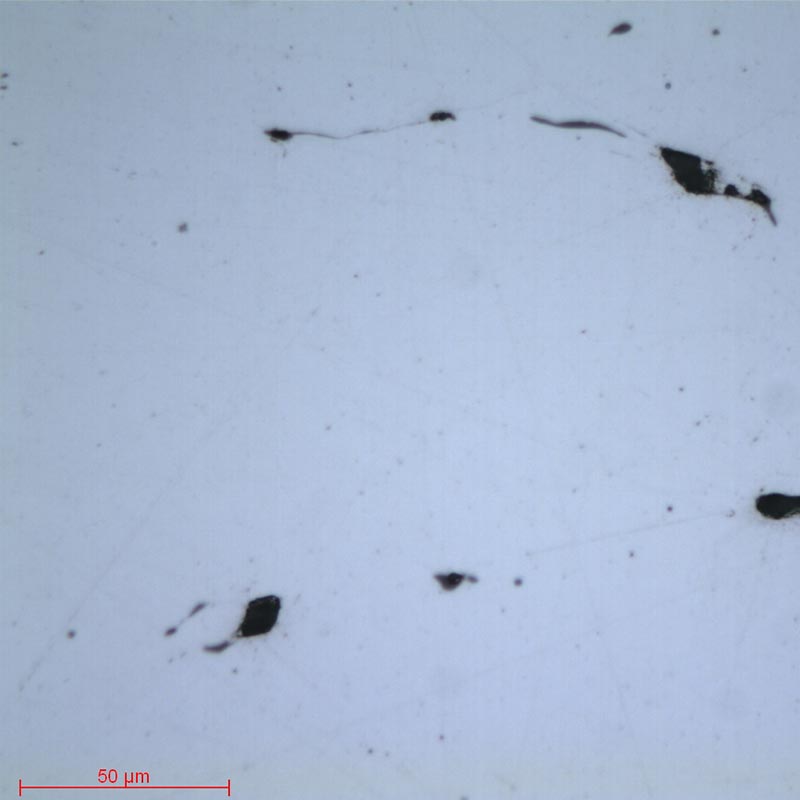

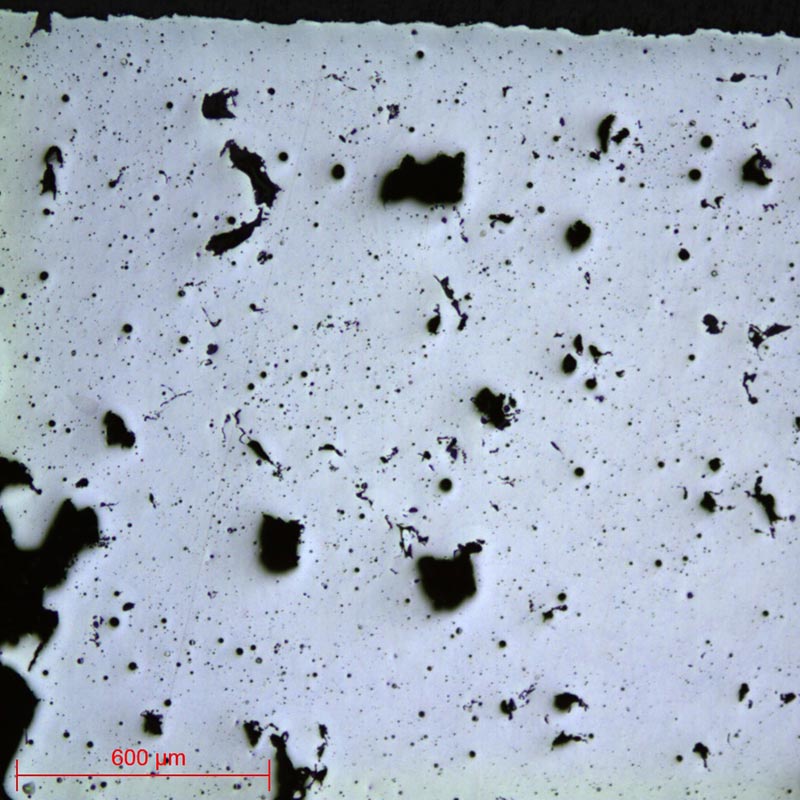

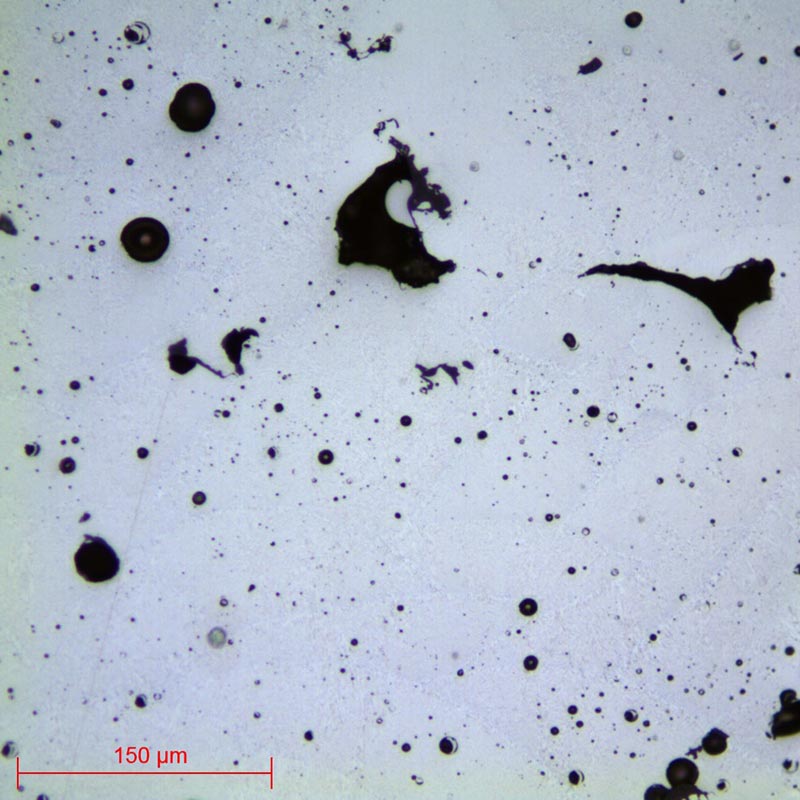

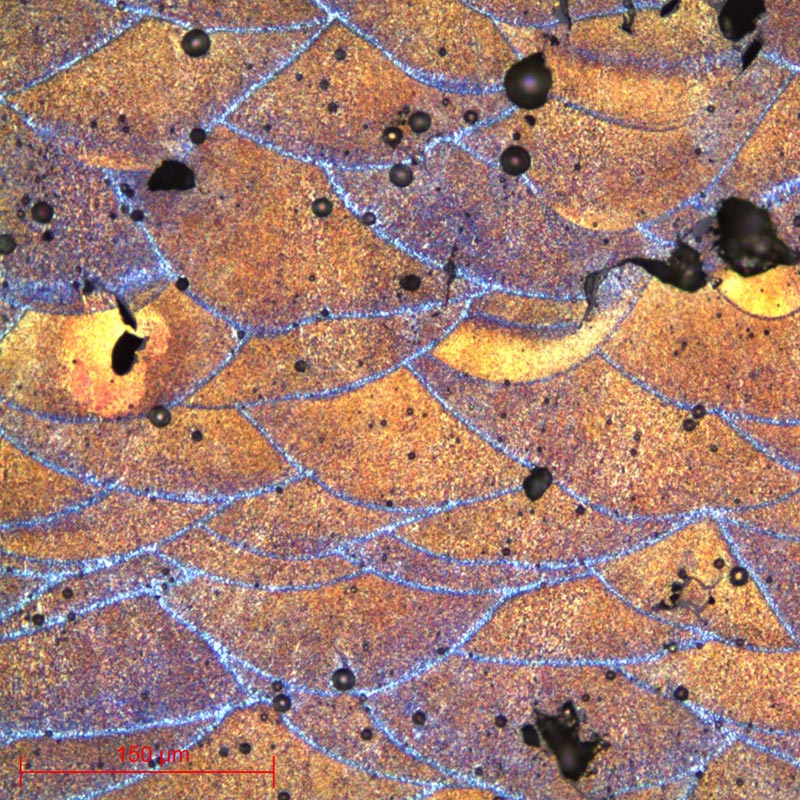

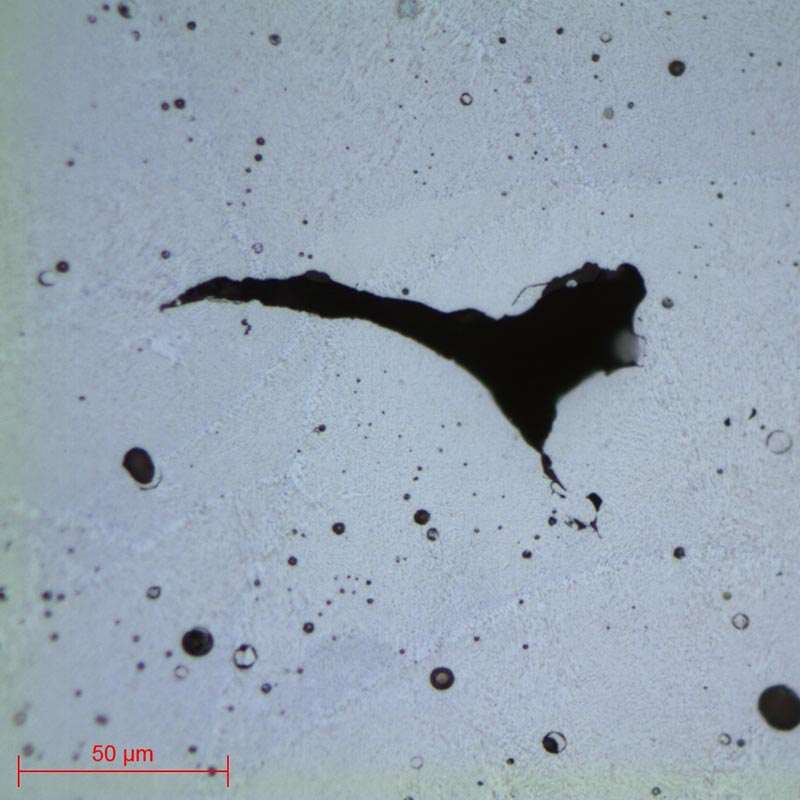

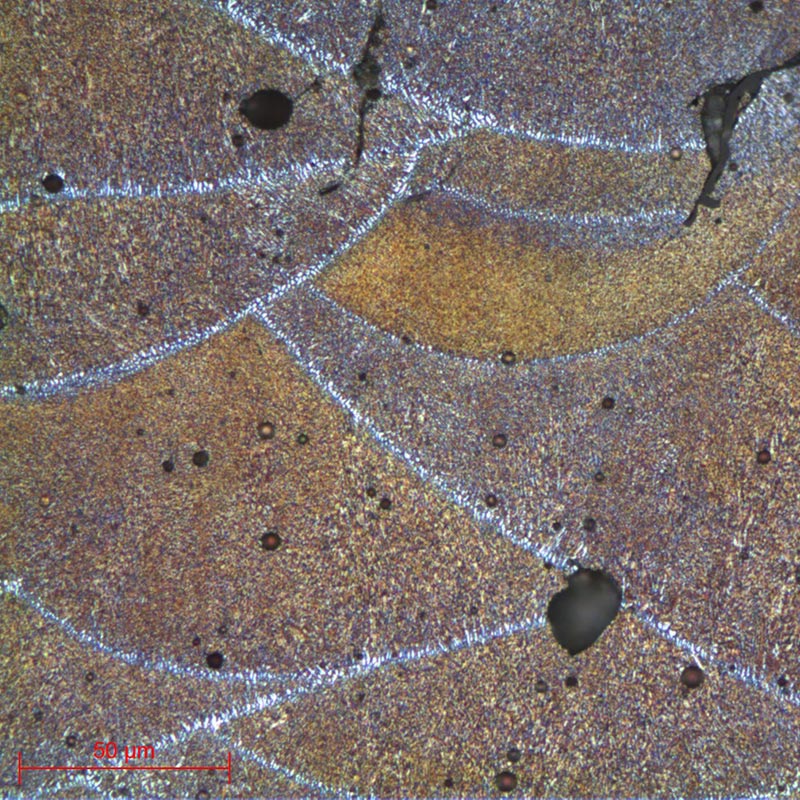

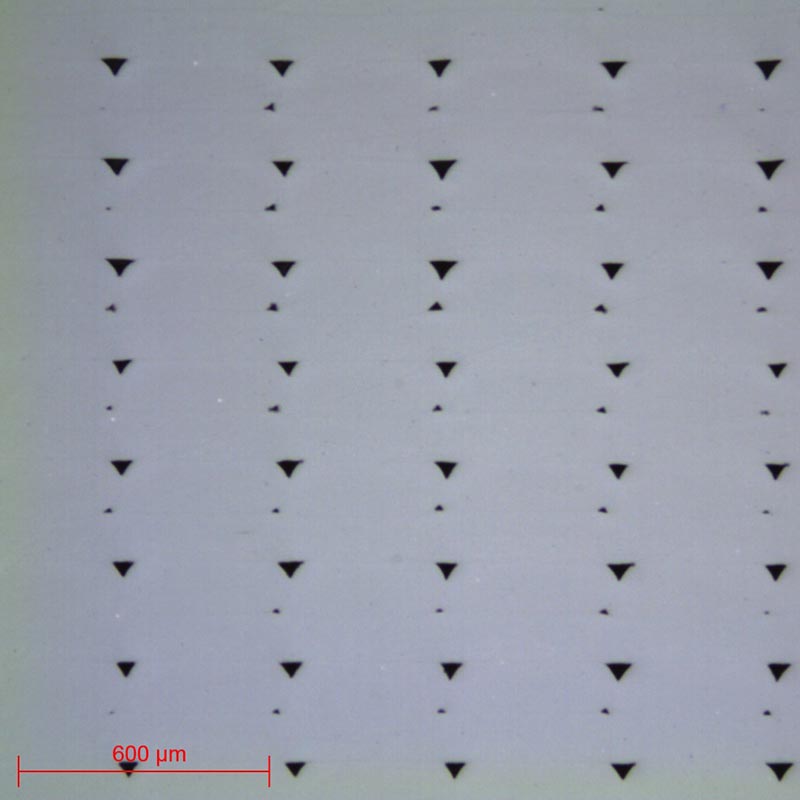

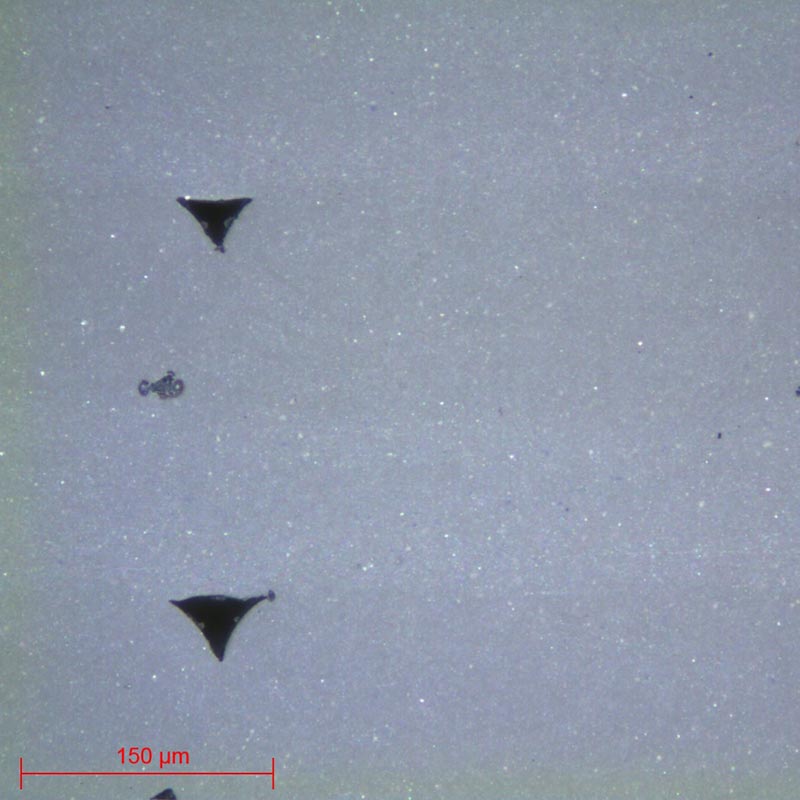

All diese Einflüsse führen zu metallografischen Qualitätskontrollen wie: Untersuchung von Porositäten, Dimensionierung, Strukturen und Mikrostrukturen, Suche nach Heterogenitäten, Suche nach und Untersuchung von Einschlüssen und / oder Verunreinigungen, Härteprüfungen, Korngrößenkontrollen usw.

– Das Aufschneiden des zu untersuchenden Produkts (falls erforderlich), genannt “TRENNEN”.

– Standardisierung der Geometrie der entnommenen Probe (falls erforderlich), genannt “EINBETTEN”.

– Verbesserung des Oberflächenzustands dieser Probe, genannt “SCHLEIFEN & POLIEREN”.

– Charakterisierung der Probe: Sichtbarmachung der Mikrostruktur der Probe durch ein Ätzreagenz (falls erforderlich) namens “ÄTZEN” und mikroskopische Untersuchungen (optisch oder elektronisch).

=> Jeder dieser Schritte muss sorgfältig ausgeführt werden, da sonst die nachfolgenden Schritte nicht ordnungsgemäß erfolgen können.

TRENNEN

Das breite Angebot von PRESI an Trenn- und Präzisionstrennmaschinen mit mittlerer und großer Trenn-Kapazität kann an alle Anforderungen hinsichtlich Schnittgenauigkeit, Dimensionierung oder Menge der zu schneidenden Produkte angepasst werden:

VERBRAUCHSMATERIAL

Die Wahl der Trennscheibe hängt von den Materialeigenschaften und insbesondere von seiner Härte ab. Es ist daher erforderlich, die Verbrauchsmaterialien an die Zusammensetzung des zu trennenden Materials anzupassen (weitere Informationen finden Sie in den Lab’Notes, die dem Material entsprechen). Verbrauchsmaterialien werden nach dem Hauptmaterial (Polymer, Leichtmetall oder Keramik) ausgewählt.

|

Polymermaterialien | Metallische Werkstoffe | Keramische Materialien | |

| Nicht-Eisen | Eisen | |||

| Präzisionstrennen | UTW S Ø180 MNF LM+ LR |

UTW S Ø180mm MNF |

UTW S Ø180 A CBN |

LM / LM+ LR |

| Trennen mittelgroßer Proben | MNF LM+ LR |

T MNF F |

A AO S CBN |

LM / LM+ LR |

| Trennen großer Proben | MNF LM+ LR |

T MNF |

A AO S CBN |

LM / LM+ LR |

EINBETTEN

=> Das Erreichen einer qualitativ hochwertigen Einbettung ist wichtig, um zerbrechliche Materialien zu schützen und gute Präparationsergebnisse für das Polieren und zukünftige Analysen zu erzielen.

Vor der Einbettung sollte die Probe gesäubert werden und Schneidgrate sind zu entfernen. Eine Reinigung mit Ethanol (in einem Ultraschallbad für noch mehr Effizienz) ist ebenfalls möglich. Dies ermöglicht es dem Harz, so gut wie möglich an der Probe zu haften und reduziert somit die Schrumpfung (Raum zwischen dem Harz und der Probe).

Wenn der Schrumpf zu groß ist, kann dies zu Problemen beim Polieren führen. Schleifkörner können sich in diesem Raum festsetzen und zu einem späteren Zeitpunkt freigesetzt werden, wodurch die Gefahr der Entstehung von Kratzern auf der Probe und der Polierfläche besteht. In diesem Fall wird empfohlen, zwischen den einzelnen Schritten, die Probe in ein Ultraschallgerät zu legen.

Es gibt zwei Einbettmöglichkeiten:

DIE WARMEINBETTUNG

– Vollautomatische Warmeinbettpresse.

– Einfach zu bedienen: Sie ist einfach zu bedienen. Ihr Speicher, ihre Prozessanpassung und ihre Ausführungsgeschwindigkeit machen sie zu einer hochpräzisen Maschine.

– Die Warmeinbettmaschine hat 6 verschiedene Formdurchmesser von 25.4-50 mm.

PLUSPUNKT

KALTEINBETTUNG

– Wenn die zu untersuchenden Teile zerbrechlich / druckempfindlich sind

– Wenn sie eine komplexe Geometrie haben, z. B. eine Wabenstruktur.

– Wenn eine große Anzahl von Teilen in Serie eingebettet werden soll.

Das Kalteinbettverfahren kann angewendet werden mit:

PLUSPUNKT

PLUSPUNKT

VERBRAUCHSMATERIAL

|

Polymermaterialien | Metallische Werkstoffe | Keramische Materialien |

| Warmeinbettprozess | Ø | Hot epoxy Phenolic Allylic |

Ø |

| Kalteinbettprozess | KM-U KM-B IP / IP-FAST MA2+ |

KM-U KM-B IP / IP-FAST 2S* |

KM-U KM-B IP / IP-FAST |

* Geeignet für sehr große Serien

SCHLEIFEN UND POLIEREN

PRESI bietet eine breite Palette an manuellen und automatischen Schleif- und Poliermaschinen mit einer großen Auswahl an Zubehör für alle Anforderungen an, vom Vorpolieren bis zum Superfinish und Polieren von Einzel- oder Serienproben.

VERBRAUCHSMATERIAL UND POLIERANLEITUNGEN

Alle ersten Schritte jeder Schleif- und Polieranleitung werden als “Nivellieren” bezeichnet und bestehen darin, Material schnell zu entfernen, um eine plane Oberfläche der Probe (und des Einbettmittels) zu erhalten. Die unten angegebenen Parameter sind standardisiert und können daher nach Bedarf geändert werden.

Der Probenandruck variiert je nach Probengröße, im Allgemeinen gilt jedoch Folgendes: 1 daN pro 10 mm Einbettdurchmesser für die Schleifschritte (z. B. Ø 40 mm = 4 daN), dann die Kraft bei jedem Polierschritt mit einer Schleifsuspension um 0,5 daN reduzieren.

| Bereich | N°1 | N°2 | N°3 | N°4 | N°5 |

| Material | Polymermaterialien | Stahl und Hartmetalle | Weiche Metalle | Titan | Keramische Materialien |

Polierprozess N°1

| N° | Verbrauchsmaterial | Suspension / Lubrikant | Arbeitsplatte (U/min) | Kopf (U/min) | Rotationsrichtung von Arbeitsplatte / Kopf | Zeit (mm) |

| 1 | SiC P600 | Ø / Wasser | 300 | 150 |  |

1’ |

| 2 | TOP | 9μm LDP / Reflex Lub | 150 | 135 |  |

4’ |

| 3 | STA | 3μm LDP / Reflex Lub | 150 | 135 |  |

3’ |

| 4 | NT | Al2O3 n°1 / Wasser | 150 | 100 |  |

1’ |

Polierprozess N°2

| N° | Verbrauchsmaterial | Suspension / Lubrikant | Arbeitsplatte (U/min) | Kopf (U/min) | Rotationsrichtung von Arbeitsplatte / Kopf | Zeit (mm) |

| 1 | SiC P320 | Ø / Wasser | 300 | 150 |  |

1’ |

| 2 | TOP | 9μm LDP / Reflex Lub | 300 | 150 |  |

4’ |

| 3 | RAM | 3μm LDP / Reflex Lub | 150 | 135 |  |

2’ |

| 4 | NT | 1μm LDP / Reflex Lub | 150 | 135 |  |

1’ |

| 5 | NT | Al2O3 n°3 / Wasser | 150 | 100 |  |

1’ |

Polierprozess N°3

| N° | Verbrauchsmaterial | Suspension / Lubrikant | Arbeitsplatte (U/min) | Kopf (U/min) | Rotationsrichtung von Arbeitsplatte / Kopf | Zeit (mm) |

| 1 | SiC P320 | Ø / Wasser | 300 | 150 |  |

1’ |

| 2 | SiC P120 | Ø / Wasser | 300 | 150 |  |

1’ |

| 3 | RAM | 3μm LDP / Reflex Lub | 150 | 135 |  |

3’ |

| 4 | NT | 1μm LDM / Reflex Lub | 150 | 135 |  |

1’ |

| 5 | SUPRA | SPM / Eau | 150 | 100 |  |

1’ |

Polierprozess N°4

| N° | Verbrauchsmaterial | Suspension / Lubrikant | Arbeitsplatte (U/min) | Kopf (U/min) | Rotationsrichtung von Arbeitsplatte / Kopf | Zeit (mm) |

| 1 | SiC P320 | Ø / Wasser | 300 | 150 |  |

1’ |

| 2 | TOP | 9μm LDP / Reflex Lub | 150 | 135 |  |

5’ |

| 3 | SUPRA | SPM / Wasser | 150 | 100 |  |

5’ |

Polierprozess N°5

| N° | Verbrauchsmaterial | Suspension / Lubrikant | Arbeitsplatte (U/min) | Kopf (U/min) | Rotationsrichtung von Arbeitsplatte / Kopf | Zeit (mm) |

| 1 | Tissediam 40μm | Ø / Wasser | 300 | 150 |  |

2’ |

| 2 | Tissediam 20μm | Ø / Wasser | 300 | 150 |  |

2’ |

| 3 | TOP | 9μm LDP / Reflex Lub | 150 | 135 |  |

5’ |

| 4 | NWF+ | 3μm LDP / Reflex Lub | 150 | 135 |  |

2’ |

| 5 | SUPRA | SPM / Wasser | 150 | 100 |  |

2’ |

Darüber hinaus sind sie nicht unbedingt vollständig durchzuführen; Untersuchungen definieren den Bedarf (mit Ausnahme von Titanproben, für die alle Schritte des Polierprozesses durchgeführt werden müssen).

Andernfalls können durch metallografisches Ätzen Unterschiede im Relief und / oder in der Farbe zwischen den verschiedenen Komponenten hergestellt und somit beobachtet werden. Es wird hauptsächlich auf Metallen verwendet (siehe Präparationshilfe zum betreffenden Material).

MIKROSKOPIE

DOWNLOAD DER LABORNOTIZ

Füllen Sie einfach das untenstehende Formular aus:

Entdecken Sie unsere anderen Lab’Note:

- Qualitätskontrolle 3D-druck

- Kontrolle Wärmebehandlung abgeschreckt

- Qualitätskontrolle Medizinprodukte

- Qualitätskontrolle Stahl

- Qualitätskontrolle Edelstahl

- Qualitätskontrolle Gusseisen

- Qualitätskontrolle Kupferlegierung

- Qualitätskontrolle Aluminium

- Qualitätskontrolle Titan

- Qualitätskontrolle Keramikwerkstoffe

- Qualitätskontrolle Elektrobauteile

- Qualitätskontrolle Edelmetall