CONTROLE QUALITÉ

TITANE

INTRODUCTION

Symbole : Ti

N° Atomique : 22

Densité : 4,5

Masse molaire : 47,9 g.mol-1

T°C fusion : 1670 °C

ÉLABORATION

- La première étape consiste à faire réagir les oxydes de titane avec du carbone et du dichlore (opération appelée « carbochloration ») dans le but d’obtenir du tétrachlorure de titane. Cette réaction s’écrit :

- La seconde étape permet l’obtention de titane solide par la réduction de ce TiCl4 à l’aide de magnésium :

Le titane obtenu est sous la forme d’un solide poreux appelé « éponge ». Cette éponge est par la suite fondue dans le but d’obtenir du titane pur ou l’alliage de titane souhaité (en ayant ajouté des éléments d’addition au métal fondu). Le titane est resolidifié sous forme de lingot.

Ces lingots permettent la transformation en demi-produits (brames, billettes, blooms) par usinage ou forgeage, puis en produits finis (barres, bobines, plaques, câbles, …) par différentes opérations (laminage, forgeage, extrusion, …).

PROPRIÉTÉS & UTILISATIONS

En plus de sa densité très intéressante, le titane présente une exceptionnelle résistance à la corrosion (supérieure à celle des aciers inoxydables) même dans les environnements les plus agressifs. Cette résistance associée à sa biocompatibilité et à son faible module d’élasticité (110 000MPa) en fait un métal idéal pour le domaine médical.

Il est à noter que des traitements thermiques et mécaniques sont effectués sur le titane afin de modifier ses propriétés physico-chimiques.

Il existe quatre classes parmi les alliages de titane :

LES TITANES NON ALLIÉS

Employés principalement dans le domaine chimique pour ses propriétés de résistance à la corrosion et sa déformabilité à froid. Il possède une excellente soudabilité.

Exemple de nuance : T40.

LES ALLIAGES ALPHA α

Possèdent également une excellente soudabilité mais sont difficilement déformables à froid et non traitables thermiquement. Ils sont employés pour des applications cryogéniques, des pièces aéronautiques et dans l’industrie chimique.

Exemple de nuance : TA5E (TiAl5Sn2,5).

LES ALLIAGES ALPHA-BÊTA α+β

Sont les alliages offrant le plus de possibilités du fait de leur capacité à être traités thermiquement, de leurs compositions et par conséquent de leurs différentes propriétés. Ils sont employés pour des pièces aéronautiques (structures, turboréacteurs, …) ou pour des applications marines et biomédicales. Ils sont en revanche plus difficilement soudables.

Exemple de nuance : TA6V (TiAl6V4).

LES ALLIAGES BÊTA β

Présentent une excellente combinaison de propriétés mécaniques : dureté – ductilité – résistance à la fatigue. Ils sont soudables mais néanmoins pas traitables par voie thermique. Ces alliages sont majoritairement employés pour des pièces aéronautiques structurales fortement sollicitées.

Exemple de nuance : Ti.10.2.3 (TiV10Fe2Al3).

=> Une cinquième catégorie peut être également définie et il s’agit des COMPOSÉS INTERMÉTALLIQUES TiAl. Ces composés intermétalliques sont des alliages de titane, d’aluminium (généralement entre 45 et 48%) et d’éléments d’additions. Ils présentent des intérêts pour les applications à haute température (aéronautique, automobile, …)

Exemple de nuance : TiAl47Nb2Cr2.

Mais l’utilisation majoritaire du titane est sous forme de dioxyde de titane (TiO2) qui est un excellent pigment et/ou épaississant. Il est alors utilisé pour les peintures, les plastiques, les papiers, les cosmétiques, les crèmes solaires, …

PRÉPARATION MÉTALLOGRAPHIQUE

L’obtention d’une surface d’examen nécessite une succession d’opérations aussi importantes les unes que les autres quel que soit le matériau.

Ces étapes sont dans l’ordre :

• La standardisation de la géométrie de l’échantillon prélevé (si nécessaire), appelée « ENROBAGE ».

• L’amélioration de l’état de surface de cet échantillon, appelée « POLISSAGE ».

• La caractérisation de l’échantillon : révélation de la microstructure de l’échantillon par un réactif d’attaque (si nécessaire) appelée « ATTAQUE METALLOGRAPHIQUE » et l’observation microscopique (optique ou électronique).

=> Chacune de ces étapes doit être effectuée rigoureusement sous peine de rendre les étapes suivantes irréalisables.

TRONÇONNAGE

En d’autres termes il est indispensable d’éviter un échauffement ou une déformation du métal pouvant entraîner un écrouissage. Le tronçonnage est une étape fondamentale qui conditionne la suite de la préparation et l’observation des pièces.

La large gamme de micro-tronçonneuses et tronçonneuses de moyenne et grande capacité PRESI permet de s’adapter à n’importe quel besoin en termes de précision de découpe, de dimensionnement ou de quantité de produits à découper :

Le bridage, autrement dit le maintien de la pièce, est primordial. Si la pièce n’est pas bien maintenue, la coupe pourra présenter des risques pour la meule de tronçonnage, la pièce ou encore pour la machine.

De plus, le titane est un matériau très sensible à la brûlure lors de coupe métallographique, il est alors d’autant plus important de déterminer les consommables et les paramètres adaptés.

CONSOMMABLES

|

TITANE & ALLIAGES |

| Micro-tronçonnage | UTW S Ø180 mm MNF |

| Tronçonnage de moyenne capacité | T MNF F |

| Tronçonnage de grande capacité | T MNF |

Tableau 1 : Choix du type de meule de tronçonnage adaptée

ENROBAGE

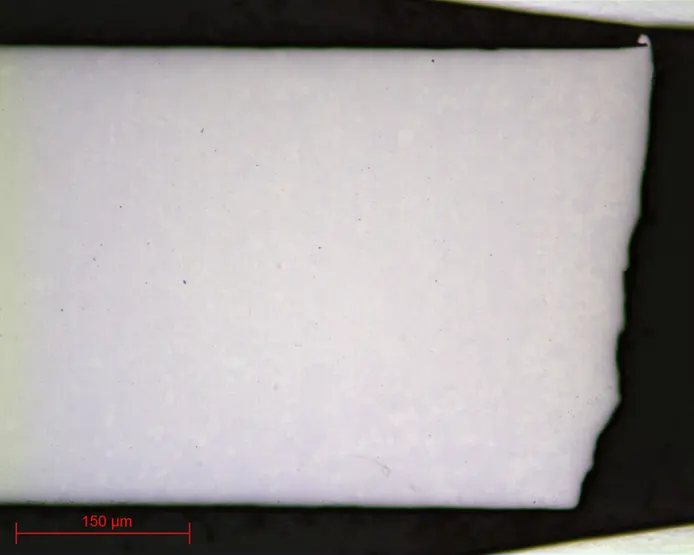

=> Réaliser un enrobage de qualité est essentiel afin de protéger les matériaux fragiles mais également pour obtenir de bons résultats de préparation en vue du polissage et des futures analyses.

Avant toute opération d’enrobage, l’échantillon doit être ébavuré à l’aide par exemple, d’un papier abrasif (pour éliminer les éventuelles bavures de coupe) suivi d’un nettoyage à l’éthanol (dans un bac à ultrasons pour encore plus d’efficacité). Cette opération permet à la résine d’adhérer au mieux sur l’échantillon et limite ainsi le phénomène de retrait (espace entre la résine et l’échantillon).

Si le phénomène de retrait persiste, il peut poser des problèmes lors du polissage. Si des grains d’abrasifs se coincent dans le retrait puis se libèrent lors d’une étape ultérieure, il y a un risque de pollution pour le support et l’échantillon. Dans ce cas, un nettoyage au bac à ultrasons entre chaque étape est recommandé.

Il existe deux procédés d’enrobages :

LE PROCÉDÉ À CHAUD

• Presse d’enrobage à chaud totalement automatique.

• Simple d’utilisation, la mémorisation, l’ajustement des procédés et la rapidité d’exécution en font une machine de haute précision.

• L’enrobeuse à chaud propose six moules de diamètres différents allant de Ø25,4mm à Ø50mm.

LE +

LE PROCÉDÉ À FROID

• Les pièces à examiner sont fragiles / sensibles à la pression

• Les pièces présentent une géométrie complexe (structure en nid d’abeille).

• Le besoin est d’enrober un grand nombre de pièces en série.

Le procédé à froid peut être utilisé avec :

LE +

LE +

CONSOMMABLES

|

TITANE & ALLIAGES |

| A chaud | Epoxy Phénolique Allylique Phénolique conductrice** Acrylique poudre de cuivre** |

| A froid | KM-U KM-B 2S* KM-CO** |

Tableau 2 : Choix du type de résine d’enrobage

* Adaptée pour les très grandes séries

** Résines conductrices pour les observations aux MEB

POLISSAGE

PRESI propose une grande gamme de polisseuses manuelles et automatiques, avec un large choix d’accessoires, afin de couvrir tous les besoins, du pré-polissage à la super-finition et du polissage d’échantillons unitaires ou en série.

La gamme de polisseuses automatiques MECATECH permet un polissage aussi bien manuel qu’automatique. Avec ses technologies avancées, ses puissances moteur de 750 à 1500 W, toute l’expérience de PRESI est concentrée dans cette gamme très complète. Peu importe le nombre ou la taille des échantillons, MECATECH garantie un polissage optimal.

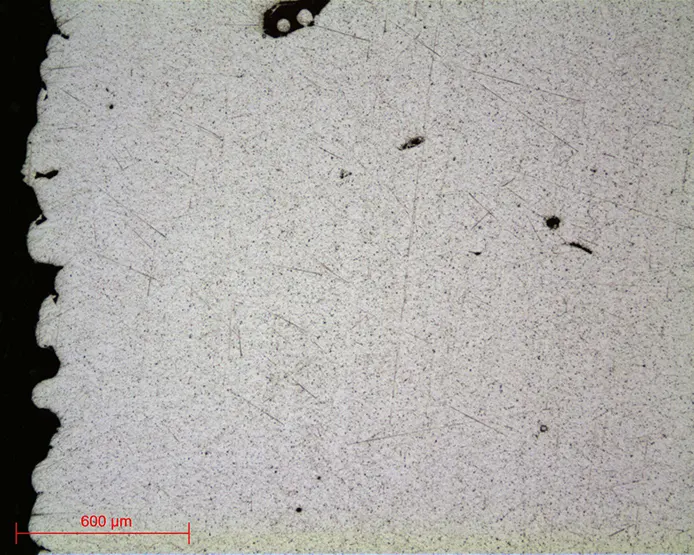

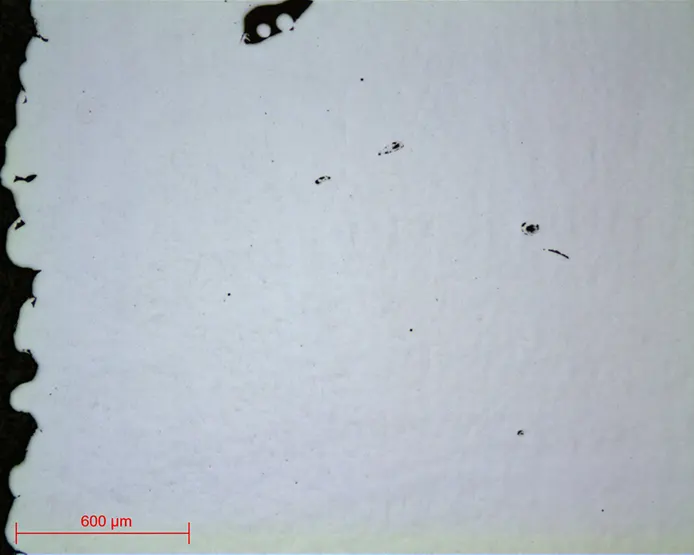

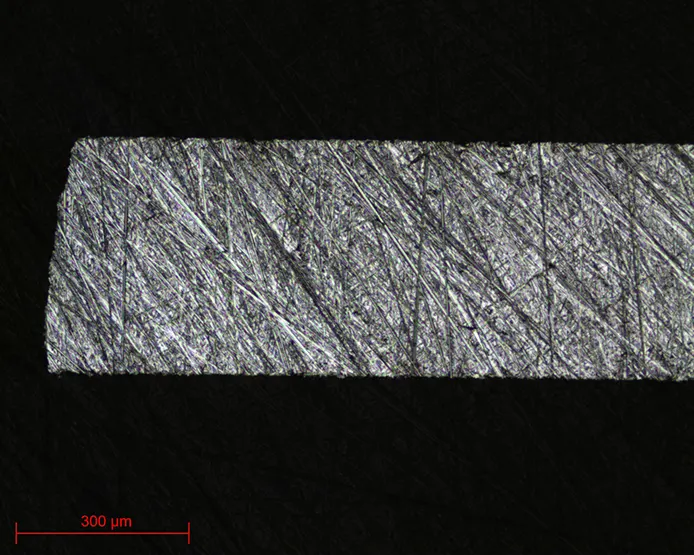

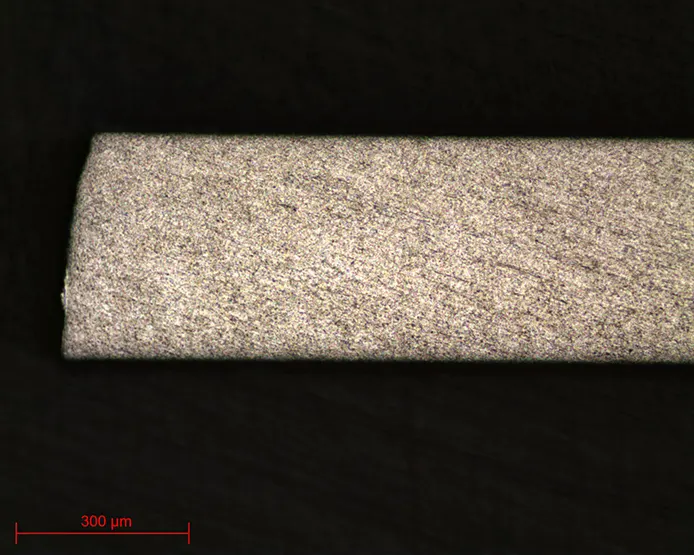

Le titane est un matériau qui se poli de manière très particulière, il est relativement tendre et enclin à un écrouissage et une déformation plastique. De ce fait, lors d’un process de polissage où habituellement la matière est découpée/retirée par l’abrasif, la matière aura dans le cas présent tendance à se « rabattre » sur elle-même, on parle de « beurrage ». Ce phénomène n’est pas souhaité et gêne beaucoup l’observation microscopique.

Le titane possède donc des gammes de polissage qui lui sont propres et spécifiques afin de garantir l’obtention d’une surface d’examen excellente.

CONSOMMABLES ET GAMMES DE POLISSAGE

Toutes les premières étapes de chaque gamme sont appelées « mise à niveau » et consistent à retirer de la matière rapidement afin de mettre à niveau la surface de l’échantillon (et de la résine). Celles données ci-dessous sont standards et peuvent, par conséquent, être modifiées selon le besoin.

Les forces d’appui varient selon la taille des échantillons mais de manière générale il sera appliqué : 1daN par 10mm de diamètre d’enrobage pour les étapes de pré-polissage (ex : Ø40mm = 4 daN) puis la force sera diminuée d’environ 1daN à chaque étape de polissage avec une suspension abrasive.

GAMME N°1

| N° | Support | Suspension / Lubrifiant | Vplateau (tr/min) | Vtête (tr/min) | Sens de rotation Plateau / tête |

Temps |

| 1 | SiC P320 | Ø / Eau | 300 | 150 | 1’ | |

| 2 | TOP | 9μm LDP / Reflex Lub | 150 | 135 | 5’ | |

| 3 | SUPRA | SPM / Eau | 150 | 100 | 5’ |

GAMME N°2

| N° | Support | Suspension / Lubrifiant | Vplateau (tr/min) | Vtête (tr/min) | Sens de rotation Plateau / tête |

Temps |

| 1 | SiC P320 | Ø / Eau | 300 | 150 | 1’ | |

| 2 | SiC P600 | Ø / Eau | 300 | 150 | 1’ | |

| 3 | SiC P1200 | Ø / Eau | 300 | 150 | 1’ | |

| 4 | SiC P2400 | Ø / Eau | 300 | 150 | 1’ | |

| 5 | SiC P4000 | Ø / Eau | 300 | 150 | 1’ | |

| 6 | SUPRA | SPM / Eau | 150 | 100 | 5’ |

GAMME N°3

| N° | Support | Suspension / Lubrifiant | Vplateau (tr/min) | Vtête (tr/min) | Sens de rotation Plateau / tête |

Temps |

| 1 | SiC P320 | Ø / Eau | 300 | 150 | 1’ | |

| 2 | SiC P1200 | Ø / Eau | 300 | 150 | 1’ | |

| 3 | RAM | Al2O3 N°4 / Eau | 150 | 100 | 2’ | |

| 4 | SUPRA | SPM / Eau | 150 | 100 | 3’ |

=> La gamme N°1 est la gamme la plus polyvalente, elle est effective sur la plupart des nuances de titane et permet d’obtenir une excellente surface d’examen.

=> La gamme N°2 est la gamme de polissage traditionnelle du titane, son avantage est l’absence d’étape de polissage à l’aide de suspension diamant. De manière générale il est nécessaire de limiter le plus possible le polissage avec du diamant qui aura tendance à s’incruster et à « beurrer » la surface de l’échantillon.

=> La gamme N°3 a été développée dans le cas spécifique du polissage d’une nuance de titane très tendre, autrement dit le titane non allié (T40 par exemple). Il est ici obligatoire d’éviter l’utilisation de suspension diamantée.

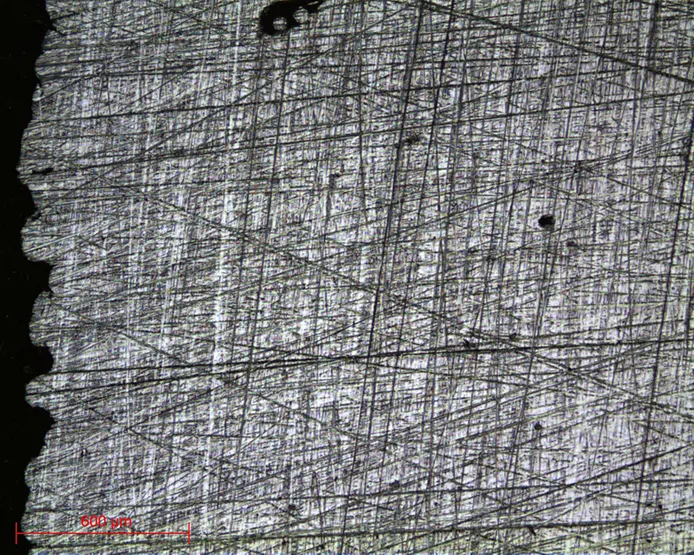

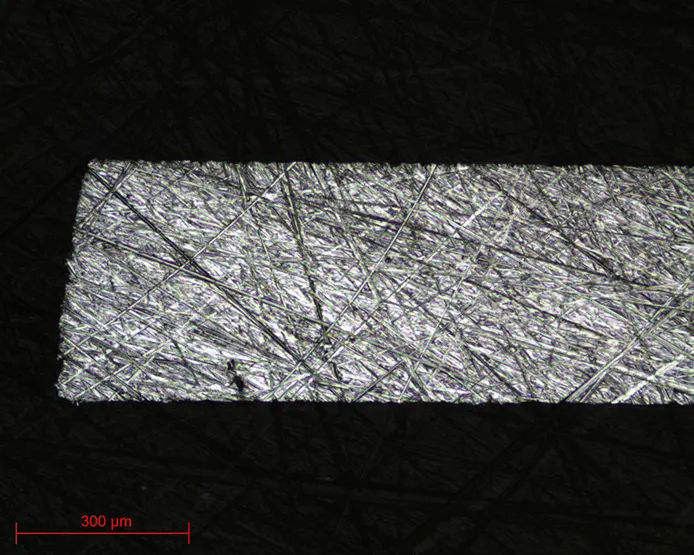

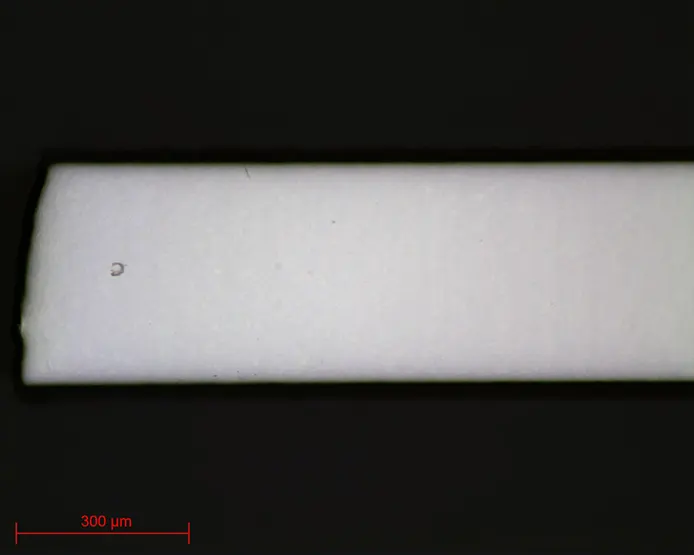

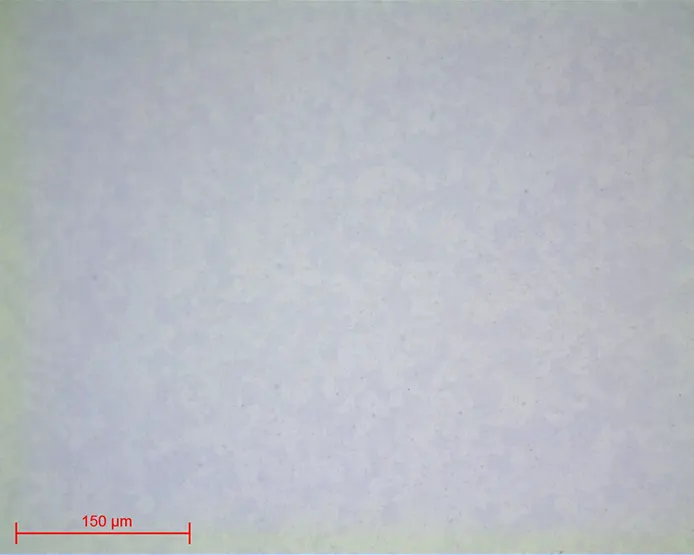

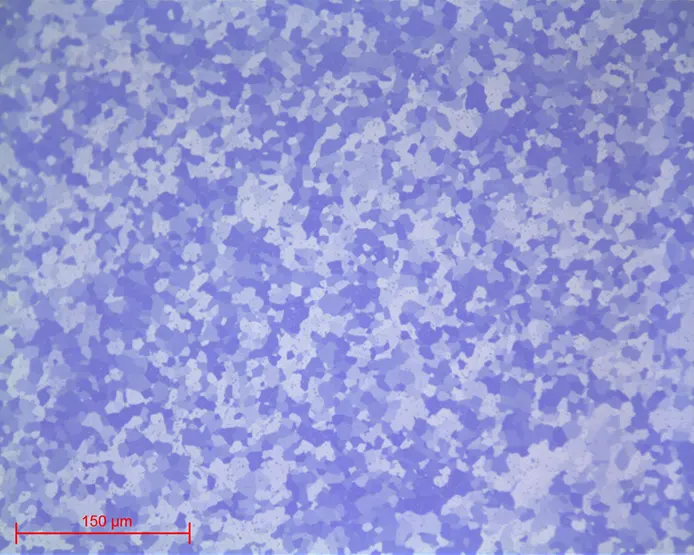

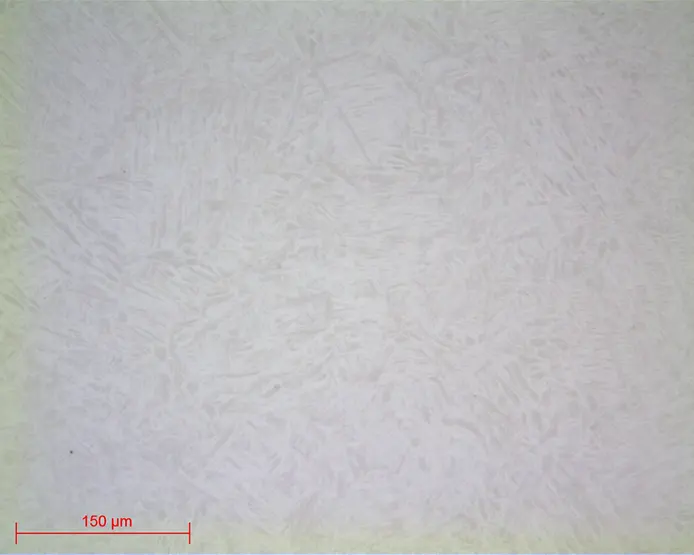

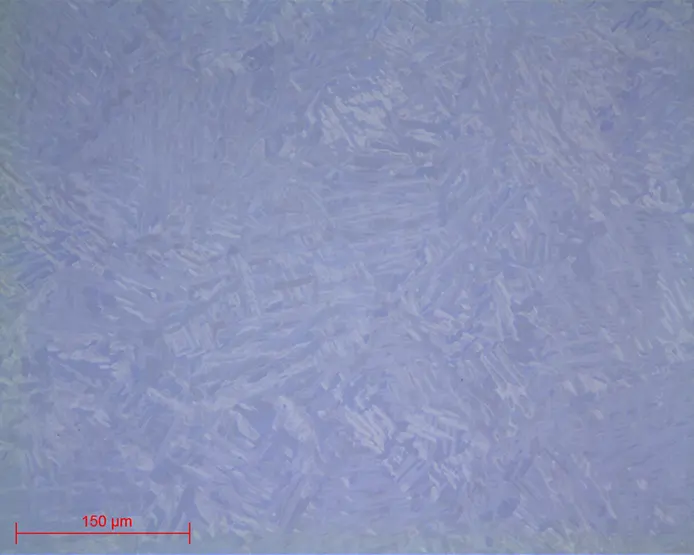

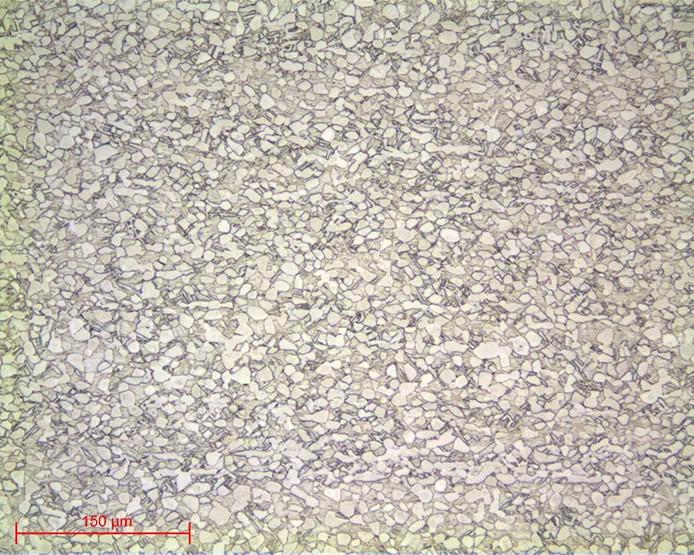

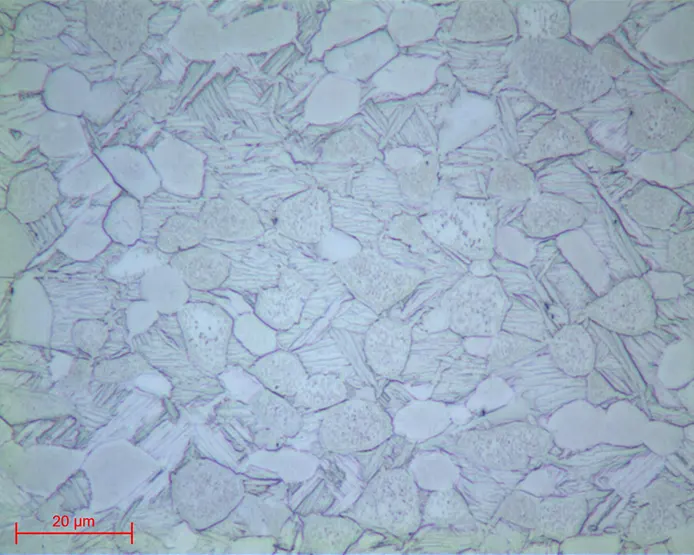

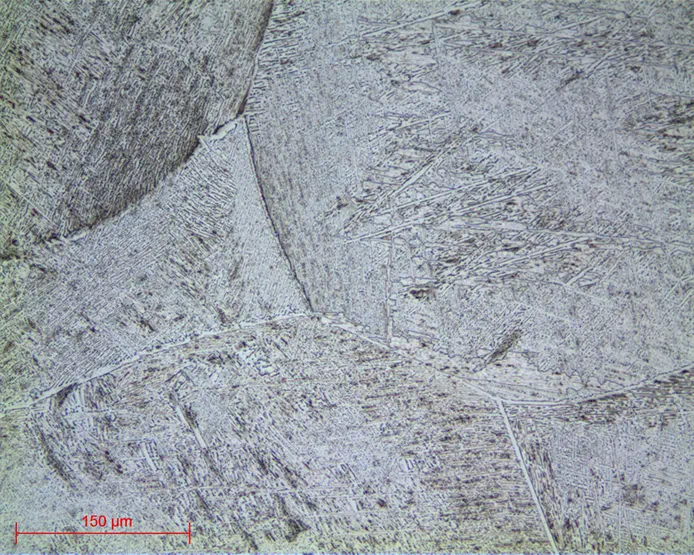

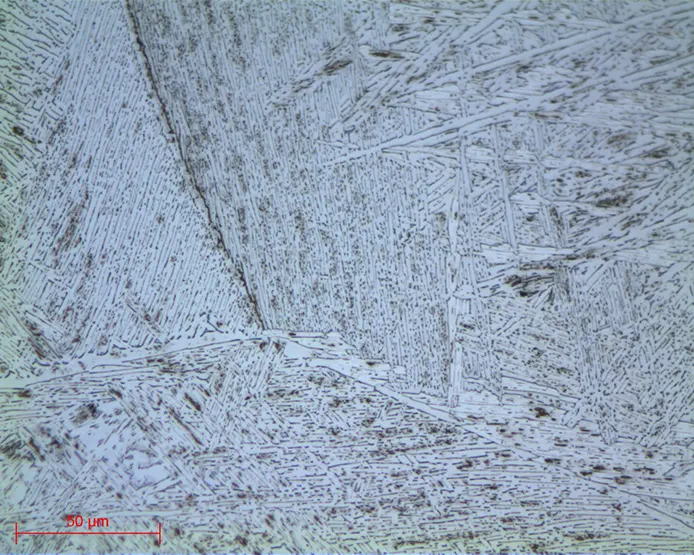

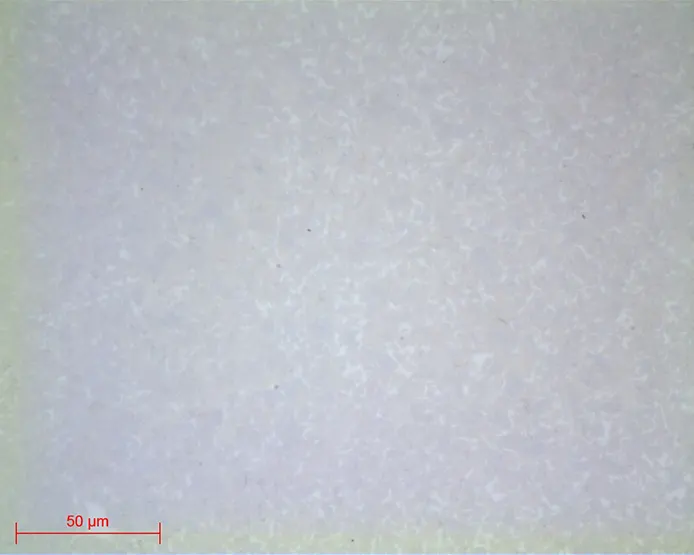

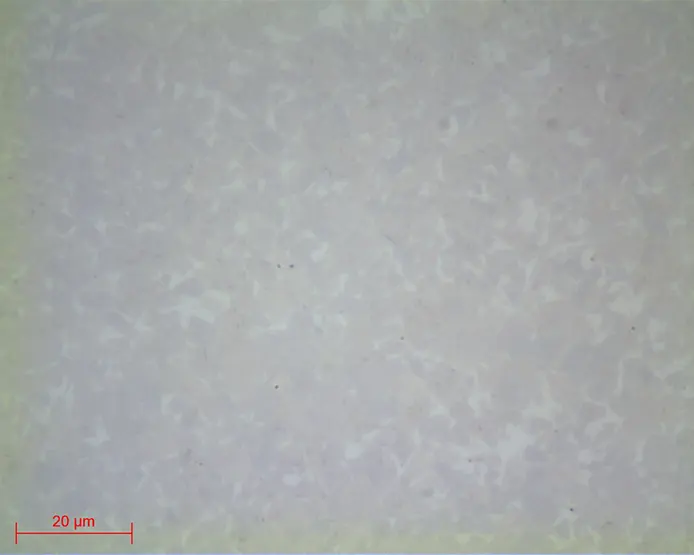

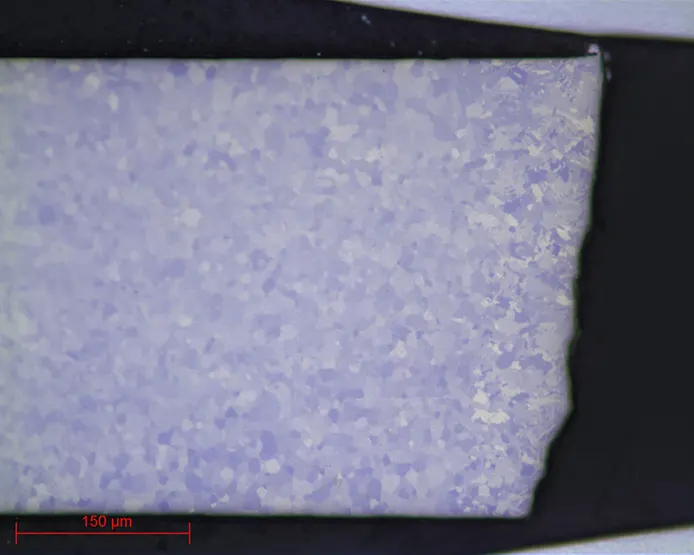

À l’issue de cette préparation, les échantillons polis peuvent être observés directement sans attaque métallographique. De plus, la cristallographie du titane permet une très bonne observation de la structure au microscope optique en la révélant à l’aide d’un filtre à lumière polarisée.

L’attaque métallographique du titane se fait communément à l’aide du réactif de Kroll : solution à 3mL d’acide fluorhydrique et 6mL d’acide nitrique pour 100mL d’eau. L’attaque créé des différences de relief et/ou de couleur entres les différents constituants et permet leur observation.

MICROSCOPIE

TÉLÉCHARGER LA LAB'NOTE

Remplissez simplement le formulaire ci-après :

Découvrez nos autres Lab’Note :

- Contrôle qualité impression 3D

- Contrôle traitement thermique

- Contrôle qualité dispositifs médicaux

- Contrôle qualité acier

- Contrôle qualité acier inoxydable

- Contrôle qualité fonte

- Contrôle qualité cuivre et alliages

- Contrôle qualité aluminium

- Contrôle qualité nickel

- Contrôle qualité titane

- Contrôle qualité matériaux céramiques

- Contrôle qualité électronique

- Contrôle qualité métaux précieux