CONTROLE QUALITÉ

MÉTAUX PRÉCIEUX

INTRODUCTION

Les trois métaux précieux les plus connus sont l’or, l’argent et le platine. Le palladium peut s’ajouter à cette liste selon certains pays. Par extension, certains métaux de la famille du platine sont considérés comme des métaux précieux tels que le rhodium, le ruthénium, l’osmium et l’iridium.

Ces métaux sont rares du fait de leur faible présence dans la croute terrestre. Les métaux précieux ont la particularité d’être côtés en bourses.

Ce sont des investissements, mais également des matières premières industrielles.

Pour résumer, un métal est précieux s’il est rare, si sa demande est forte et si sa valeur de marché est importante.

Symbole : Au

N° Atomique : 79

Densité : 19,3

Masse molaire : 197 g.mol-1

T°C fusion : 1063 °C

Symbole : Ag

N° Atomique : 47

Densité : 10,5

Masse molaire : 107,9 g.mol-1

T°C fusion : 961 °C

Symbole : Pt

N° Atomique : 78

Densité : 21,1

Masse molaire : 195,1 g.mol-1

T°C fusion : 1770 °C

LES PRINCIPAUX MÉTAUX PRÉCIEUX

En condition ambiante, il est chimiquement stable. Il ne s’oxyde ni a l’air, ni à l’eau. L’or est principalement utilisé dans l’art et la bijouterie. Cependant, il est peu utilisé sous sa forme pure dans la réalisation de bijoux.

Désormais, c’est sous forme d’alliage, qui le rigidifie et lui permet de nuancer sa couleur, que l’or est travaillé. L’or peut être allié à de l’argent, du cuivre, ou encore du platine ou du palladium. Ces alliages vont donner différentes teintes à l’or qui ne sera plus doré et apporter d’autres propriétés, notamment moins de ductilité.

Il est utilisé en électronique pour sa bonne tenue à la corrosion et sa haute conductivité électrique et thermique. Il est notamment employé dans les microprocesseurs. L’or est également utilisé en médecine, notamment pour la dentisterie.

L’argent est beaucoup utilisé dans le domaine de la joaillerie en métal massif ou en recouvrement par galvanoplastie. Pour renforcer ses caractéristiques mécaniques, l’argent est parfois allié avec du cuivre. Il peut se ternir notamment lorsqu’il est en présence de sulfure.

L’argent a longtemps été utilisé pour la frappe de monnaie. Il est encore employé pour cette application aujourd’hui mais principalement pour des pièces de collection ou des médailles. L’argent sert souvent dans le domaine de l’électronique et l’électricité. Ce métal est un très bon conducteur thermique et électrique.

Dans le domaine de la photographie, l’argent (sous la forme d’halogénure d’argent) a servi au début des années 90. Désormais avec le déve loppement des appareils numériques, il est beau coup moins utilisé. L’argent est également usité dans le domaine de la chimie, de l’optique…

Le platine peut être déposé en surface par dépôt électrolytique. C’est pourquoi dans le domaine médical il est utilisé pour recouvrir les outils chirurgicaux ou pour l’élaboration de certaines prothèses ou des stimulateurs cardiaques. Il est possible de trouver le platine également dans les prothèses dentaires. Le platine est également employé dans l’industrie automobile (pour les pots catalytiques) avec le palladium et le rhodium. Des creusets et pots en platine sont utilisés dans les laboratoires chimiques et pharmaceutiques.

Le platine sous forme de sel (carboplatine et cis-platine) est employé dans le traitement de certains cancers. Tout comme l’argent et l’or, il constitue un élément essentiel pour la réalisation de bijoux. En joaillerie, il peut être pur à 95% (contre 75% pour un alliage d’or). Le platine étant plus rare que l’or, il est également bien plus cher.

PRÉPARATION MÉTALLOGRAPHIQUE

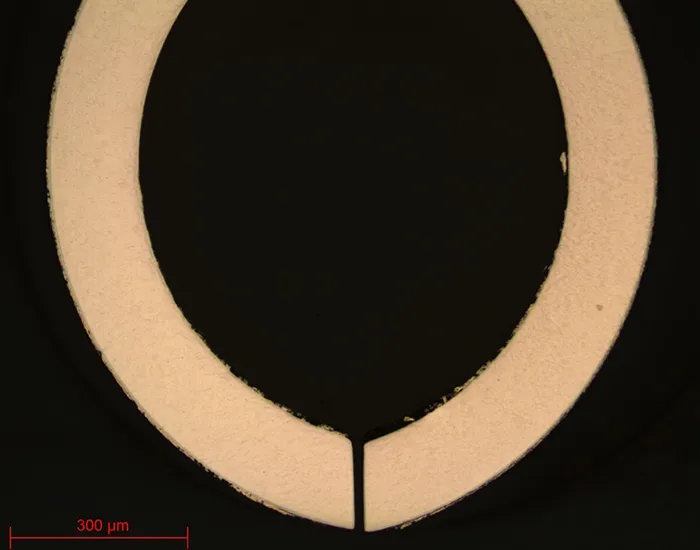

• Le prélèvement du produit à examiner (si nécessaire), appelé « TRONCONNAGE ».

• La standardisation de la géométrie de l’échantillon prélevé (si nécessaire), appelée « ENROBAGE ».

• L’amélioration de l’état de surface de cet échantillon, appelée « POLISSAGE ».

• La caractérisation de l’échantillon : révélation de la microstructure de l’échantillon par un réactif d’attaque (si nécessaire) appelée « ATTAQUE METALLOGRAPHIQUE » et l’observation microscopique (optique ou électronique).

=> Chacune de ces étapes doit être effectuée rigoureusement sous peine de rendre les étapes suivantes irréalisables.

TRONÇONNAGE

En d’autres termes il est indispensable d’éviter un échauffement ou une déformation des métaux pré- cieux pouvant entraîner des modifications de structure. Le tronçonnage est une étape fondamentale qui conditionne la suite de la préparation et l’observation des pièces.

La large gamme de micro-tronçonneuses et tronçonneuses de moyenne et grande capacité PRESI permet de s’adapter à n’importe quel besoin en termes de précision de découpe, de dimensionnement ou de quantité de produits à découper :

Chacune des tronçonneuses de la gamme bénéficie de consommables et d’accessoires qui leur sont adaptés. Le système de bridage et le choix de ces consommables sont toujours des éléments essentiels pour la réussite d’une coupe métallographique.

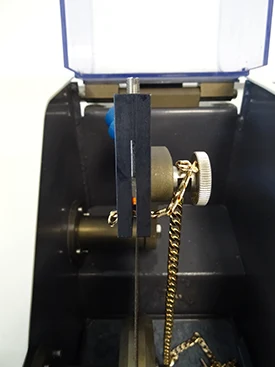

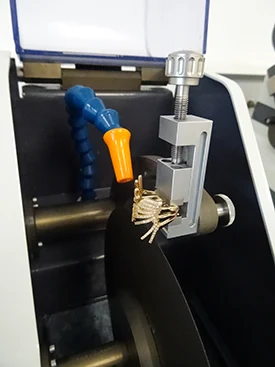

=> Le bridage, c’est-à-dire le maintien de la pièce, est également primordial. En effet, si la pièce n’est pas bien maintenue, la coupe peut présenter des risques pour le consommable, la pièce et la machine. Sur les figures 3 à 6, ce sont des exemples de bridage possibles pour des pièces de bijouterie.

Fig. 3-4-5-6 : Bridage bijoux

CONSOMMABLES

|

MÉTAUX PRÉCIEUX |

| Micro-tronçonnage | S Ø180 mm UTW |

| Tronçonnage de moyenne capacité | MNF |

| Tronçonnage de grande capacité | MNF |

Tableau 1 : Choix du type de meule de tronçonnage

ENROBAGE

=> Réaliser un enrobage de qualité est essentiel afin de protéger les matériaux fragiles, mais également pour obtenir de bons résultats de préparation en vue du polissage et des futures analyses.

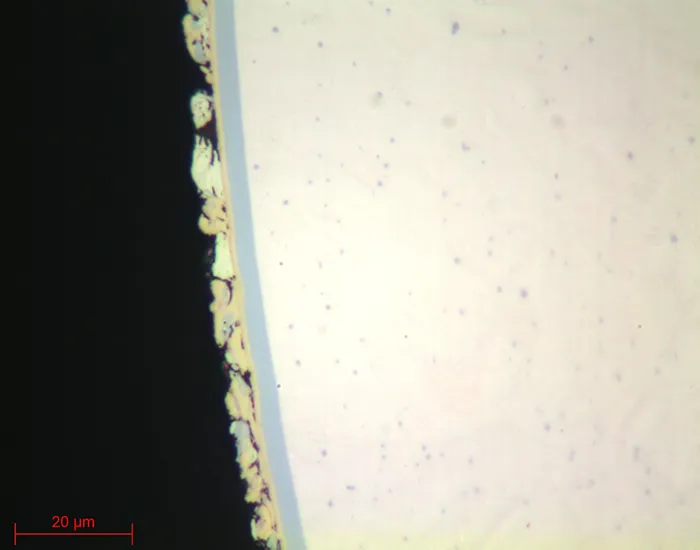

Avant d’être enrobé, l’échantillon doit être ébavuré, si nécessaire, à l’aide d’un papier abrasif grossier par exemple, dans le but d’éliminer les bavures de coupe. Un nettoyage à l’éthanol (dans un bac à ultrasons pour encore plus d’efficacité) est également envisageable. Cette opération permet à la résine d’adhérer au mieux sur l’échantillon et limite ainsi le phénomène de retrait (espace entre la résine et l’échantillon).

Si le phénomène de retrait persiste, il peut amener des problèmes lors du polissage. Des grains d’abrasifs sont susceptibles de se loger dans le retrait puis de se libérer lors d’une étape ultérieure. Il y a alors un risque de pollution pour l’échantillon et le support de polissage. Dans ce cas, un nettoyage au bac à ultrasons entre chaque étape est recommandé.

Il existe deux procédés d’enrobages :

LE PROCÉDÉ À CHAUD

• Presse d’enrobage à chaud totalement automatique.

• Simple d’utilisation, la mémorisation, l’ajustement des procédés et la rapidité d’exécution en font une machine de haute précision.

• L’enrobeuse à chaud propose six moules de diamètres différents allant de Ø25,4mm à Ø50mm.

LE +

LE PROCÉDÉ À FROID

• Les pièces à examiner sont fragiles / sensibles à la pression

• Les pièces présentent une géométrie complexe (structure en nid d’abeille).

• Le besoin est d’enrober un grand nombre de pièces en série.

LE +

LE +

CONSOMMABLES

|

MÉTAUX PRÉCIEUX |

| A chaud | Phénolique Allylique fibre de verre |

| A froid | KM-U Ma2+ |

Tableau 2 : Choix du type de résine d’enrobage adapté

POLISSAGE

PRESI propose une grande gamme de polisseuses manuelles et automatiques, avec un large choix d’accessoires, afin de couvrir tous les besoins, du pré-polissage à la superfinition et du polissage d’échantillons unitaires ou en série.

La gamme de polisseuses automatiques MECATECH permet un polissage aussi bien manuel qu’automatique. Avec ses technologies avancées, ses puissances moteur de 750 à 1500 W, toute l’expérience de PRESI est concentrée dans cette gamme très complète. Peu importe le nombre ou la taille des échantillons, MECATECH garantie un polissage optimal.

CONSOMMABLES ET GAMMES DE POLISSAGE

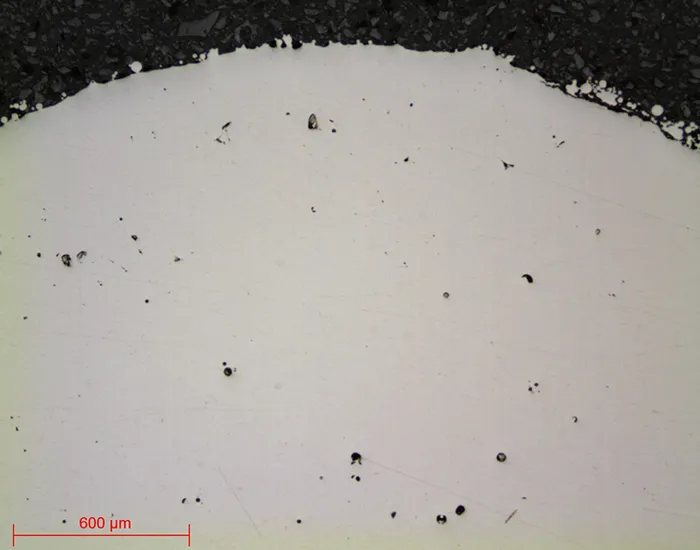

Toutes les premières étapes de chaque gamme sont appelées « mise à niveau » et consistent à retirer de la matière rapidement afin de mettre à niveau la surface de l’échantillon (et de la résine). Celles données ci-dessous sont standards et peuvent, par conséquent, être modifiées selon le besoin.

Les forces d’appui varient selon la taille des échantillons mais de manière générale il sera appliqué : 1daN par 10mm de diamètre d’enrobage pour les étapes de pré-polissage (ex : Ø40mm = 4 daN) puis la force sera diminuée de 0,5daN à chaque étape de polissage avec une suspension abrasive.

| N° | Support | Suspension / Lubrifiant | Vplateau (tr/min) | Vtête (tr/min) | Sens de rotation Plateau / tête |

Temps |

| 1 | P600 SiC | Ø / Eau | 250 | 80 | 1’ | |

| 2 | P1200 SiC | Ø / Eau | 250 | 80 | 1’ | |

| 3 | ADR II | 9μm LDP / Reflex Lub | 400 | 80 | 2’ | |

| 4 | ADR II | 3μm LDP / Reflex Lub | 400 | 80 | 2’ | |

| 5 | RFI | Alumine n°2 / Eau | 200 | 80 | 1’ |

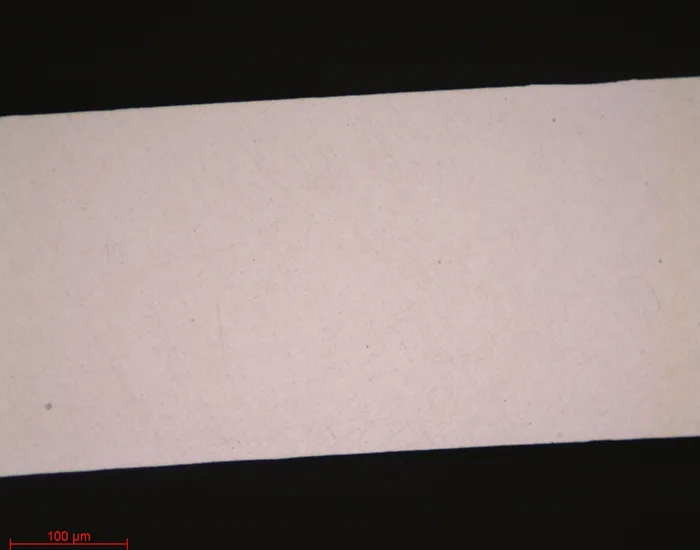

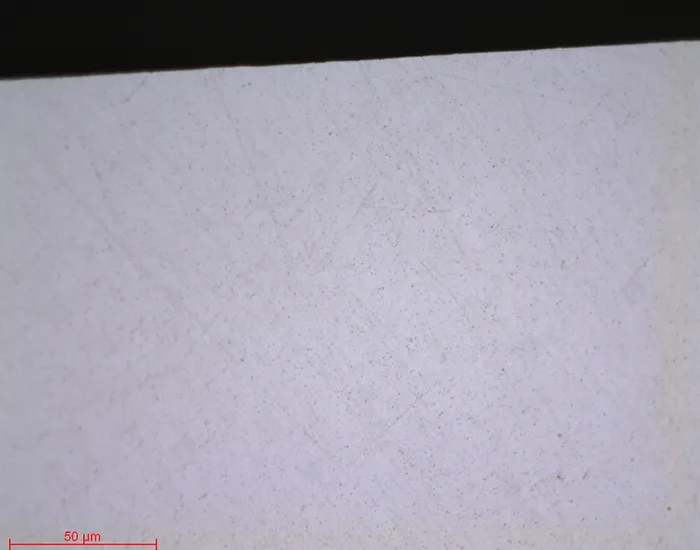

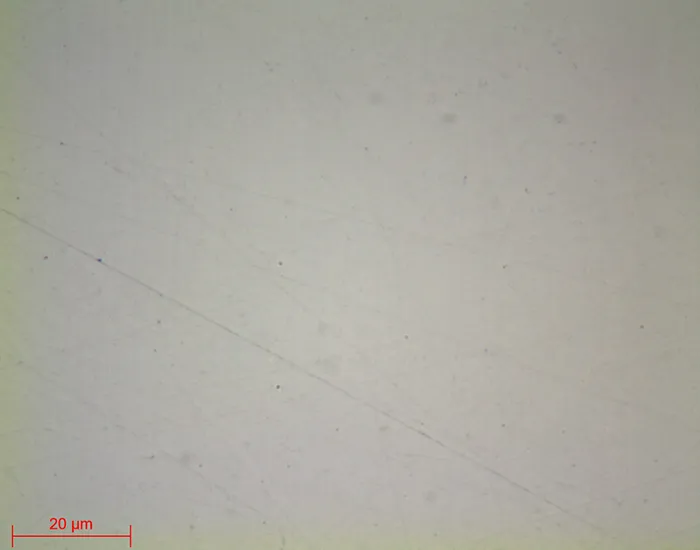

Les premières étapes sont réalisées à l’aide de papiers abrasifs de granulométrie moyenne à fine. Les vitesses de rotation sont aussi particulières afin de limiter l’incrustation d’abrasifs dans la matière. Les étapes 3 et 4 sont faites à l’aide du tissu ADRII. Ce tissu a des fibres souples qui permettent de polir au mieux l’argent.

Enfin, la dernière étape, c’est un tissu RFI qui est utilisé avec une suspension d’alumine Presi n°2. Lors de cette étape, il est conseillé d’humidifier au préalable le tissu pendant quelques secondes. Un rinçage en fin d’étape est préférable afin de nettoyer le tissu et l’échantillon de la suspension d’alumine.

La rotation de la tête est inversée par rapport au plateau, afin de conserver au maximum la suspension sur le support.

| N° | Support | Suspension / Lubrifiant | Vplateau (tr/min) | Vtête (tr/min) | Sens de rotation Plateau / tête |

Temps |

| 1 | P1200 SiC | Ø / Eau | 300 | 150 | 1’ | |

| 2 | TOP | 9μm LDM / Reflex Lub | 150 | 135 | 2’ | |

| 3 | RAM | 3μm LDM / Reflex Lub | 150 | 135 | 2’ | |

| 4 | TFR | 1μm LDM / Reflex Lub | 150 | 135 | 1’ | |

| 5 | SUPRA | SPM / Eau | 150 | 100 | 1’ |

| N° | Support | Suspension / Lubrifiant | Vplateau (tr/min) | Vtête (tr/min) | Sens de rotation Plateau / tête |

Temps |

| 1 | P600 SiC | Ø / Eau | 300 | 150 | 1’ | |

| 2 | P1200 SiC | Ø / Eau | 300 | 150 | 1’ | |

| 3 | TOP | 9μm Gel 2+poly / Ø | 150 | 135 | 3’ | |

| 4 | ADR II | 3μm Gel 2+poly / Ø | 150 | 135 | 2’ | |

| 5 | NT | 1μm Gel 2+poly / Ø | 150 | 135 | 1’ | |

| 6 | SUPRA | SPM / Eau | 150 | 100 | 1’ |

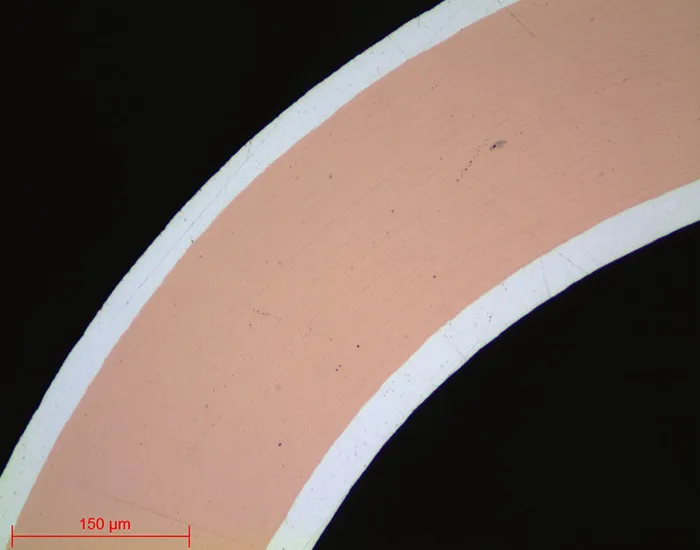

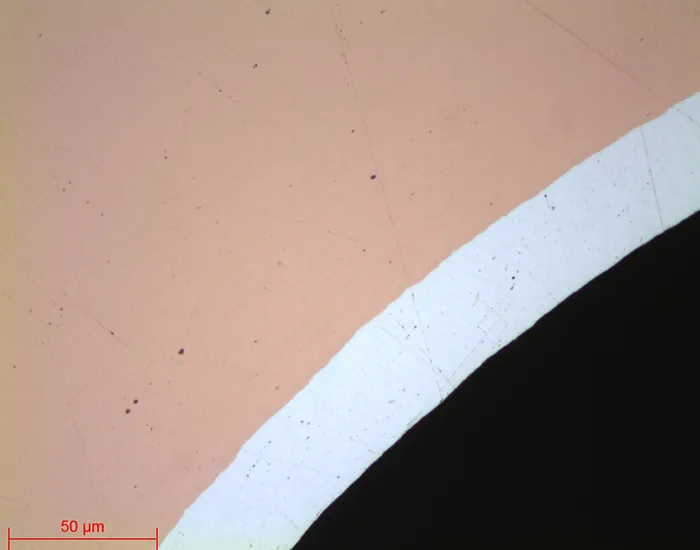

Elle se poursuit par le polissage à l’aide des suspensions diamantées polycristallines Gel 2+ sur des tissus de polissage (TOP, ADRII et NT). Ces suspensions contiennent l’abrasif diamant et le lubrifiant, c’est un produit 2 en 1. Leur formulation « gel » permet au produit de rester plus longtemps sur le tissu de polissage.

La dernière étape est faite également avec la suspension de silice colloïdale SPM.

| N° | Support | Suspension / Lubrifiant | Vplateau (tr/min) | Vtête (tr/min) | Sens de rotation Plateau / tête |

Temps |

| 1 | P1200 SiC | Ø / Eau | 300 | 150 | 1’ | |

| 2 | TOP | 9μm LDM / Reflex Lub | 150 | 135 | 2’ | |

| 3 | RAM | 3μm LDM / Reflex Lub | 150 | 135 | 2’ | |

| 4 | NT | 1μm LDM / Reflex Lub | 150 | 135 | 1’ | |

| 5 | SUPRA | SPM / Eau | 150 | 100 | 2’ |

Les suspensions diamantées monocristallines LDM 9 μm, 3 μm et 1 μm sont utilisées avec les tissus de polissage TOP, RAM et NT.

Enfin, la dernière étape est menée à l’aide de la suspension de silice colloïdale (SPM). Cette étape de superfinition permet d’améliorer l’état de surface pour l’observation finale.

TÉLÉCHARGER LA LAB'NOTE

Remplissez simplement le formulaire ci-après :

Découvrez nos autres Lab’Note :

- Contrôle qualité impression 3D

- Contrôle traitement thermique

- Contrôle qualité dispositifs médicaux

- Contrôle qualité acier

- Contrôle qualité acier inoxydable

- Contrôle qualité fonte

- Contrôle qualité cuivre et alliages

- Contrôle qualité aluminium

- Contrôle qualité nickel

- Contrôle qualité titane

- Contrôle qualité matériaux céramiques

- Contrôle qualité électronique

- Contrôle qualité métaux précieux