CONTROLE QUALITÉ

ÉLECTRONIQUE

INTRODUCTION

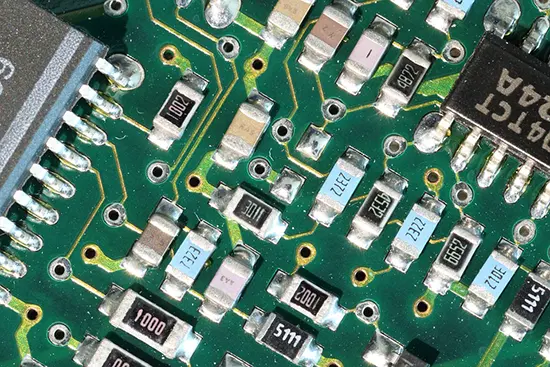

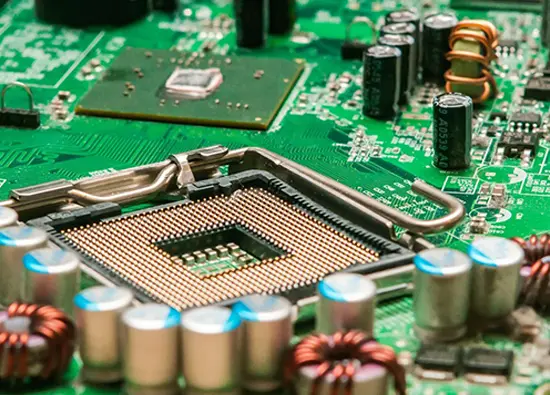

• Les composants électroniques

• Le circuit imprimé

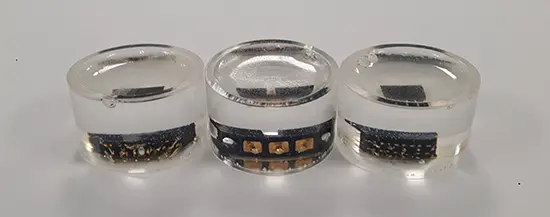

Figure 1 : Composants électroniques

Ce support a pour but de relier électriquement un ensemble de composants électroniques dans l’objectif de réaliser un circuit électronique. Les composants électroniques sont soudés sur le circuit imprimé.

Ces soudures se nomment « brasures » qui, contrairement au soudage, permettent l’assemblage sans fusion des constituants. La brasure ne requiert la fusion que du métal d’apport et c’est ce dernier qui assure la continuité entre les éléments.

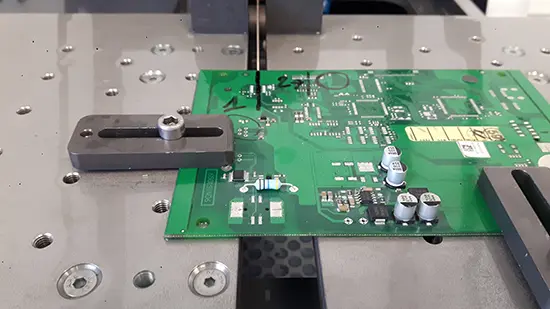

Figure 2 : Réalisation d’une brasure

Les circuits imprimés sont très souvent recouverts d’une fine couche de vernis afin de les protéger de la corrosion.

Figure 3 : Circuit imprimé et visualisation des trous métallisés

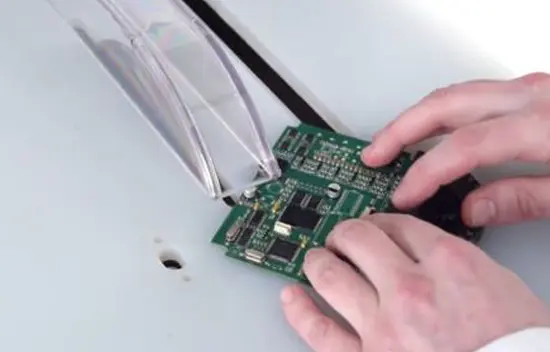

Figures 4 et 5 : Circuits électroniques

Parmi les connectiques il se distingue plusieurs catégories : les connecteurs électrotechniques (prises électriques, alimentation, cosses, borniers ou « dominos » …), les picots électroniques, les connecteurs informatiques, les connecteurs audio (JACK, DIN, SPEAKON, …) et vidéo (HDMI, VGA, DVI, …) ou encore les connectiques dites « professionnelles » (MIL-DTL-38999, DBAS, BNC- TNC, …).

PRÉPARATION MÉTALLOGRAPHIQUE

Les principaux matériaux retrouvés dans le domaine de l’électronique sont :

• Les métaux qui présentent une excellente conductivité électrique ou qui concernent les revêtements tel que le cuivre, l’argent, le nickel et l’or,

• Les alliages d’étain pour les brasures,

• Les polymères pour les circuits imprimés et les boitiers électroniques,

• Les verres et céramiques (et silicium) qui constituent les divers composants.

Les contrôles demandent alors l’exécution d’une préparation métallographique. L’obtention d’une surface d’examen nécessite une succession d’opérations aussi importantes les unes que les autres quel que soit le matériau.

Ces étapes sont dans l’ordre :

• Le prélèvement du produit à examiner (si nécessaire), appelé « TRONCONNAGE ».

• La standardisation de la géométrie de l’échantillon prélevé (si nécessaire), appelée « ENROBAGE ».

• L’amélioration de l’état de surface de cet échantillon, appelée « POLISSAGE ».

• La caractérisation de l’échantillon : l’observation microscopique (optique ou électronique).

TRONÇONNAGE

Le tronçonnage est une étape fondamentale qui conditionne la suite de la préparation et l’observation des pièces.

La large gamme de micro-tronçonneuses et tronçonneuses de moyenne capacité PRESI et également l’offre de Scie à fil diamanté WELL permettent de s’adapter à n’importe quel besoin en termes de précision de découpe, de dimensionnement ou de quantité de produits électroniques à découper :

Le choix du type de machine se fait en fonction des géométries de pièces à tronçonner et de leur sensibilité/fragilité puisque les possibilités de bridages diffèrent. Les scies à fil ont l’avantage de mettre en jeu de faibles forces d’appuis ménageant les échantillons. Elles fournissent aussi de très bons états de surfaces mais présentent des temps de coupe plus importants.

BRIDAGES

Figure 11 : Exemple d’un bridage d’un circuit électronique – FLEXICUT

Figure 12 et 13 : Exemples de bridage d’un circuit électronique – FLEXICUT

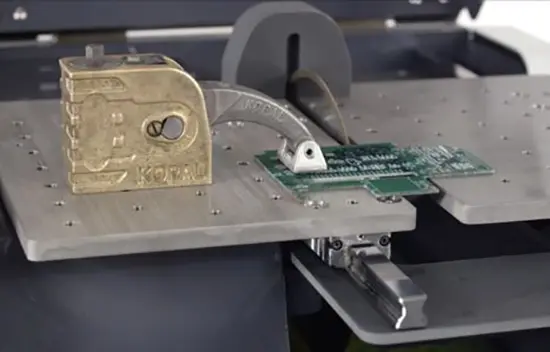

Figure 14 : Exemple d’un bridage d’un connecteur MECATOME T202

Figure 15 et 16 : Exemples d’un bridage d’un connecteur électronique – Scie à fil série 4000

CONSOMMABLES

Les scies à fil quant à elles sont employées avec un liquide de coupe qui joue un rôle de lubrifiant et de « nettoyant » qui allonge la durée de vie du fil et permet d’atteindre une meilleure qualité de coupe.

|

MÉTAUX TENDRE (cuivre, étain, or, argents) | COMPOSITES À MATRICE MÉTALLIQUE | COMPOSITES À MATRICE CÉRAMIQUE |

| Micro-tronçonnage | UTW S Ø180 |

UTW S Ø180 LM+ LR |

LM+ LR |

| Tronçonnage de moyenne capacité | MNF T |

MNF LM+ LR |

LM+ LR |

Tableau 1 : Choix du type de meule de tronçonnage adapté en fonction du matériau majoritaire de la pièce électronique

Les consommables dont disposent les scies à fil sont des fils d’aciers inoxydables sertis de diamants. Les caractéristiques de ces fils sont variables selon les exigences et les besoins. L’offre est de sept diamètres de fil compris entre Ø0,10mm et Ø0,70mm et de cinq granulométries de diamants comprises entre 20μm et 64μm.

ENROBAGE

=> Réaliser un enrobage de qualité est essentiel afin de protéger les matériaux fragiles mais également pour obtenir de bons résultats de préparation en vue du polissage et des futures analyses.

Il existe deux manières d’enrober : le procédé d’enrobage à chaud et le procédé d’enrobage à froid. Dans l’électronique il est toujours privilégié le procédé d’enrobage à froid puisque très fréquemment les pièces sont fragiles et donc non adaptées aux fortes pressions et il est probable qu’elles soient également sensibles à la chaleur.

LE PROCÉDÉ À FROID

LE +

LE +

CONSOMMABLES

|

MICRO-ÉLECTRONIQUE CONNECTIQUE |

| A froid | Acrylique KM-U sous pression Epoxy IP MA2+ 2S* |

Tableau 2 : Choix du type de résine d’enrobage adapté.

* Adaptée pour les très grandes séries

=> Cette résine a pour avantage d’avoir un temps de polymérisation court (environ 15 minutes) et possède également une très bonne dureté.

Figure 19 : Enrobage avec utilisation « appareil enrobage sous pression »

POLISSAGE

PRESI propose une grande gamme de polisseuses manuelles et automatiques, avec un large choix d’accessoires, afin de couvrir tous les besoins, du pré-polissage à la super-finition et du polissage d’échantillons unitaires ou en série.

Le but de la préparation métallographique d’échantillons de connectique ou de micro-électronique est souvent d’atteindre et d’observer des zones très précises des pièces. Par conséquent le polissage doit s’effectuer de la manière la plus maitrisée possible. Un polissage manuel est alors plus conseillé.

CONSOMMABLES ET GAMMES DE POLISSAGE

=> Toutes les premières étapes de chaque gamme sont appelées « mise à niveau » et consistent à retirer de la matière rapidement afin de mettre à niveau la surface de l’échantillon (et de la résine). Les « mises à niveau » données ci-dessous sont standards et peuvent, par conséquent, être modifiées selon le besoin. En pratique, le but est d’atteindre la zone de l’échantillon à étudier à l’issue des étapes de pré-polissage. De cette manière le polissage s’effectue directement sur les composants à examiner.

Les forces d’appui varient selon la taille des échantillons mais de manière générale il sera appliqué : 1daN par 10mm de diamètre d’enrobage pour les étapes de pré-polissage (ex : Ø40mm = 4 daN) puis la force sera diminuée de 0,5daN à chaque étape de polissage avec une suspension abrasive.

GAMME N°1

| N° | Support | Suspension / Lubrifiant | Vplateau (tr/min) | Vtête (tr/min) | Sens de rotation Plateau / tête |

Temps |

| 1 | SiC P320 | Ø / Eau | 300 | 150 | 1’ | |

| 2 | SiC P1200 | Ø / Eau | 300 | 150 | 1’ | |

| 3 | RAM | 3μm LDM / Reflex Lub | 150 | 135 | 3’ | |

| 4 | NT | 1μm LDM / Reflex Lub | 150 | 135 | 1’ | |

| 5 | SUPRA | (SPM) / Eau | 150 | 100 | 1’ |

GAMME N°2

| N° | Support | Suspension / Lubrifiant | Vplateau (tr/min) | Vtête (tr/min) | Sens de rotation Plateau / tête |

Temps |

| 1 | Tissediam 40μm | Ø / Eau | 300 | 150 | 2’ | |

| 2 | Tissediam 20μm | Ø / Eau | 300 | 150 | 2’ | |

| 3 | TOP | 9μm LDP / Reflex Lub | 150 | 135 | 5’ | |

| 4 | RAM | 3μm LDP / Reflex Lub | 150 | 135 | 2’ | |

| 5 | SUPRA | SPM / Eau | 150 | 100 | 2’ |

De manière plus générale, un échantillon « d’électronique » est composé d’une multitude de matériaux différents. Il y a donc des risques de création d’un relief entre les différents composants au cours du polissage engendrant des difficultés lors de l’observation.

Quelques fois, il n’est pas obligatoire de réaliser la gamme de polissage jusqu’à la super-finition notamment dans le cas de contrôle de sertissage, de dimensionnements ou d’examens quelconques sur des échantillons de connectiques aux proportions importantes.

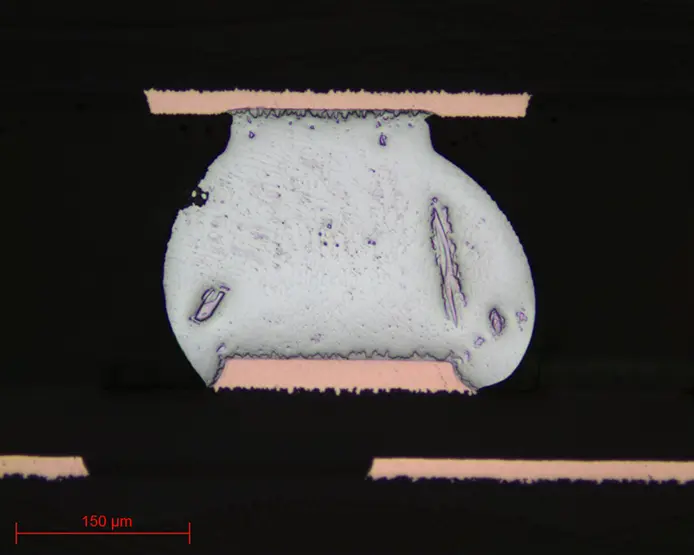

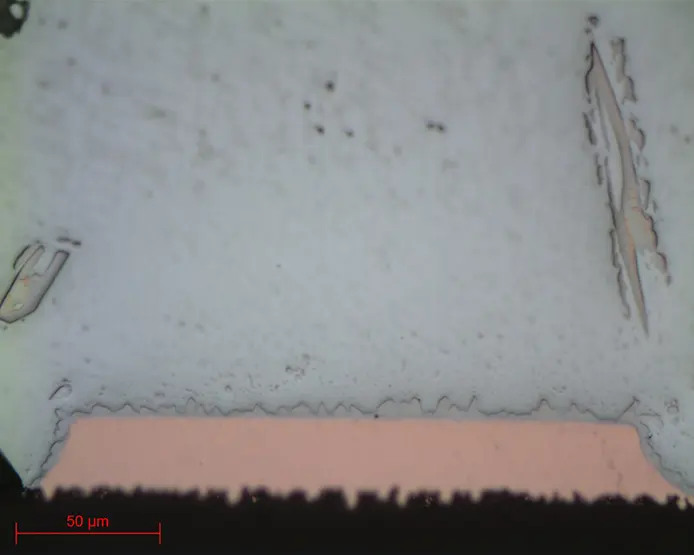

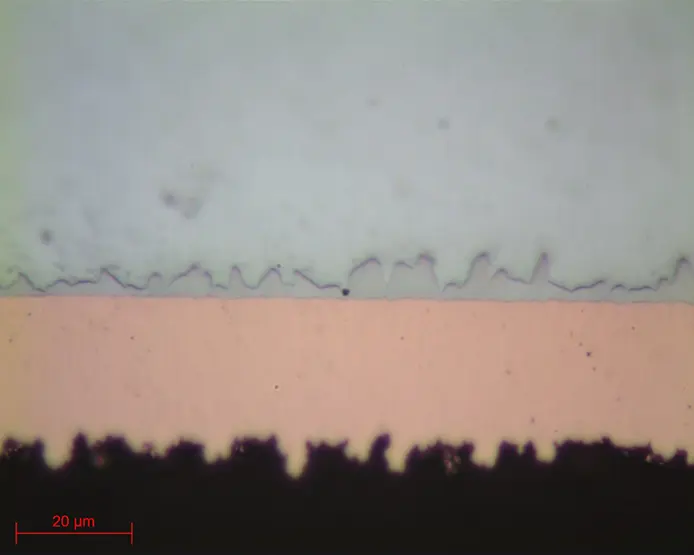

Il est en revanche impératif d’effectuer une finition à l’aide de silice colloïdale en dernière étape de polissage pour l’observation des constituants les plus fins, des intermétalliques, des brasures, des porosités, …

MICROSCOPIE

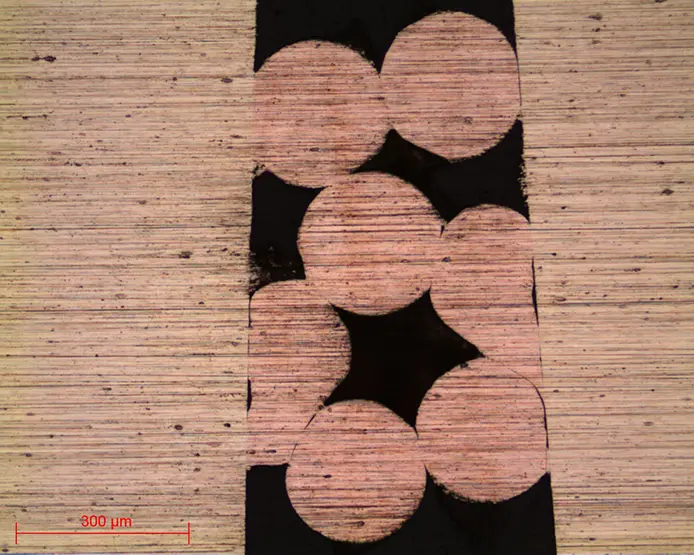

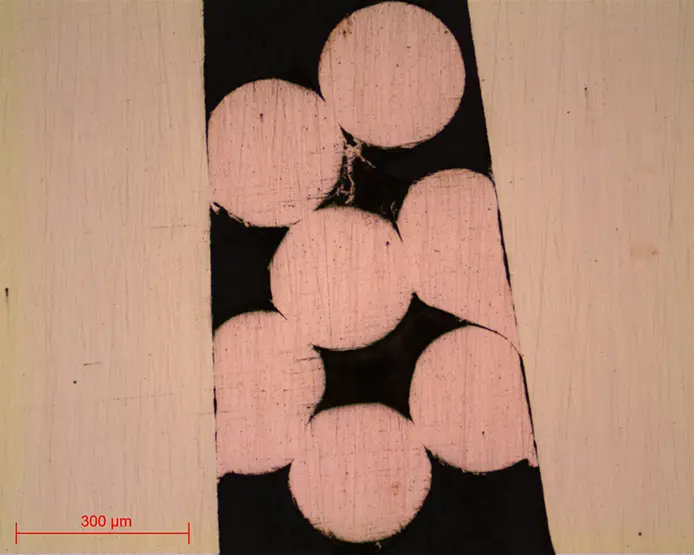

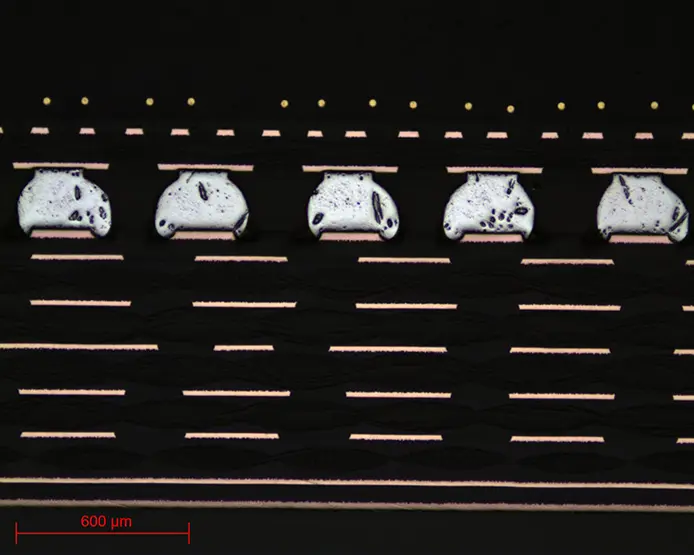

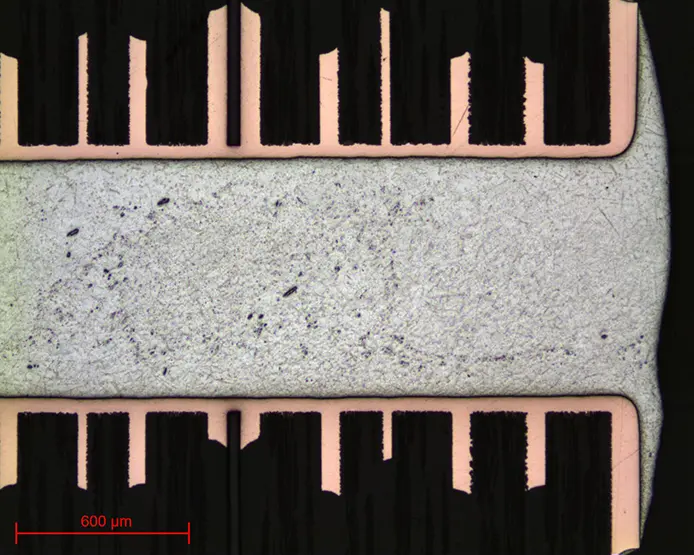

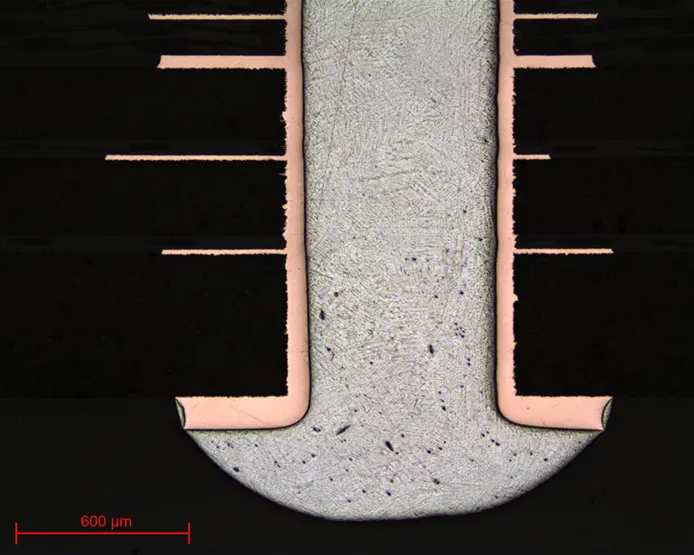

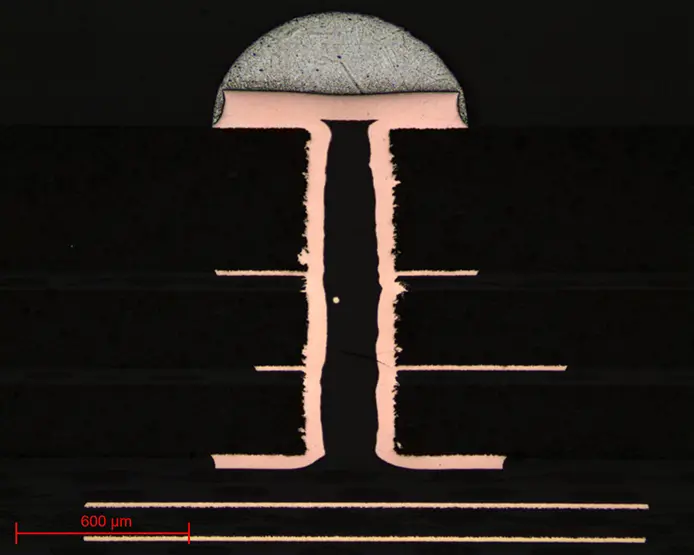

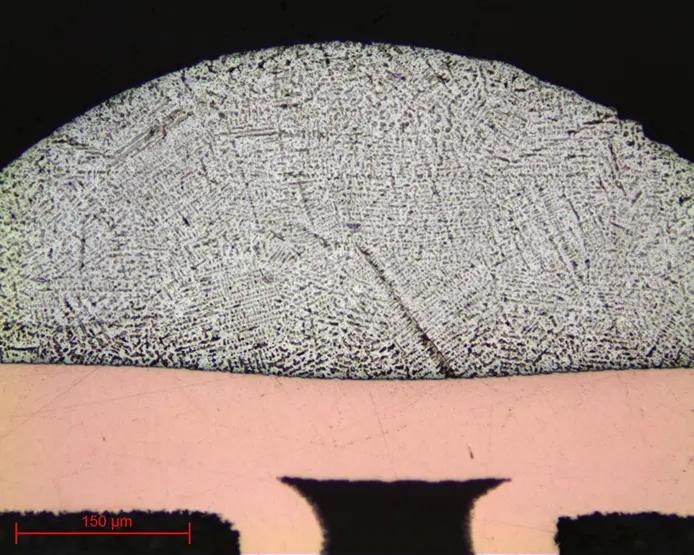

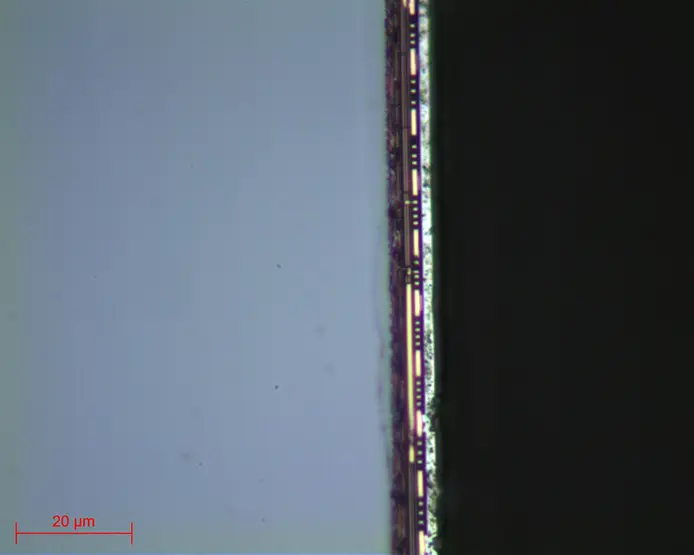

Micrographies 3 et 4 : Carte électronique polie jusqu’au SPM obj x5

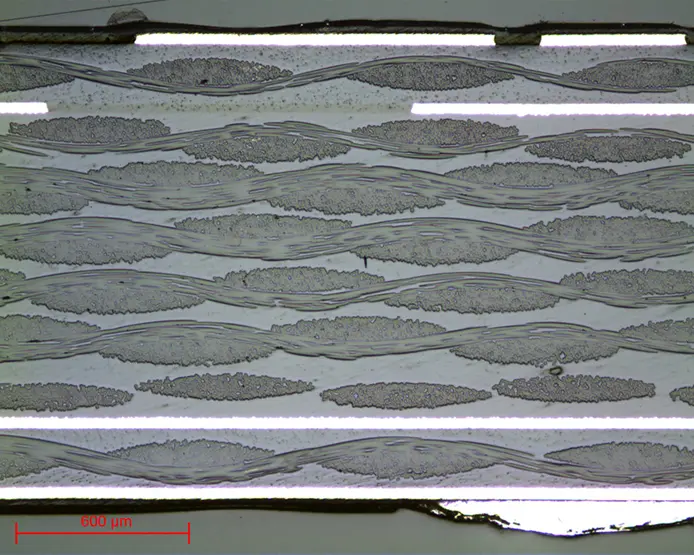

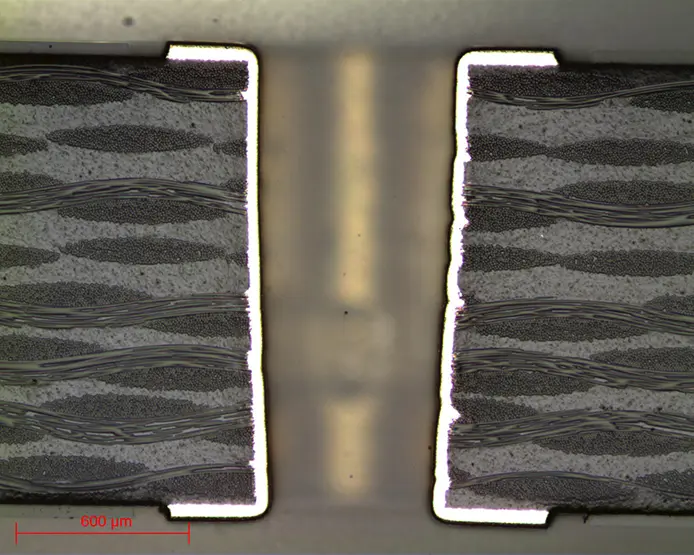

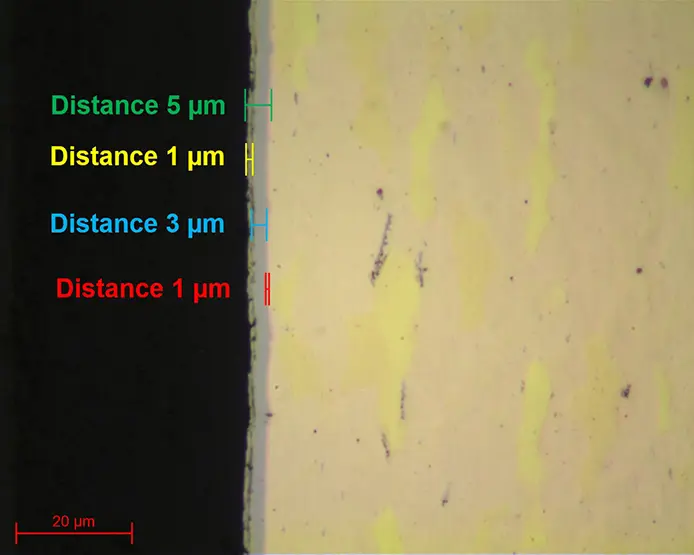

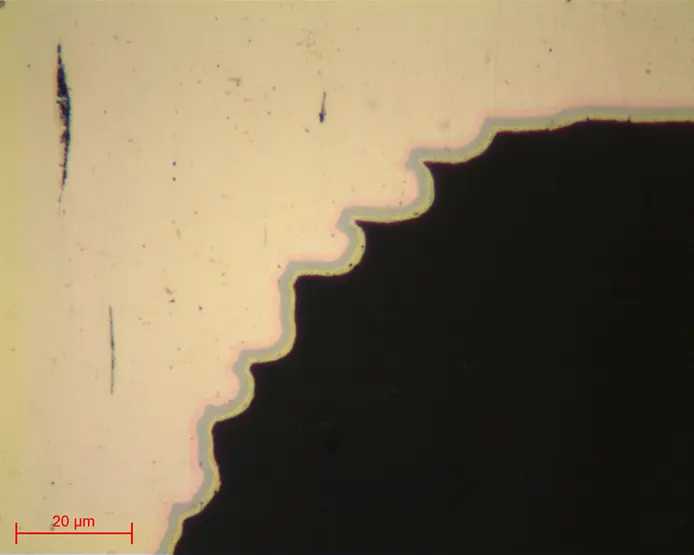

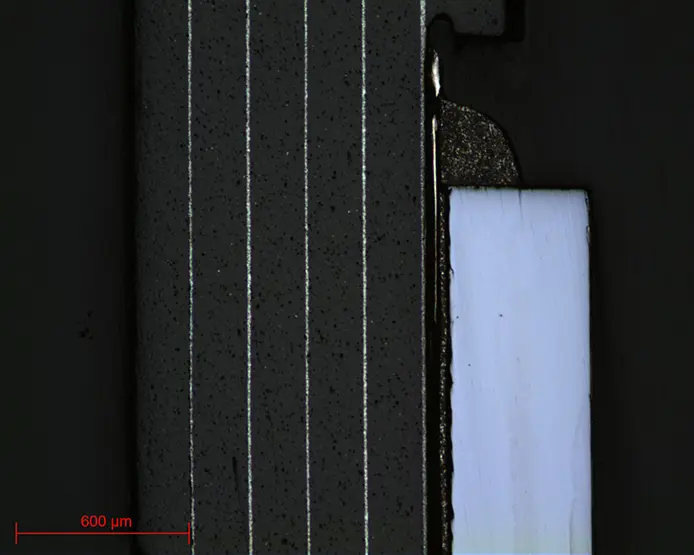

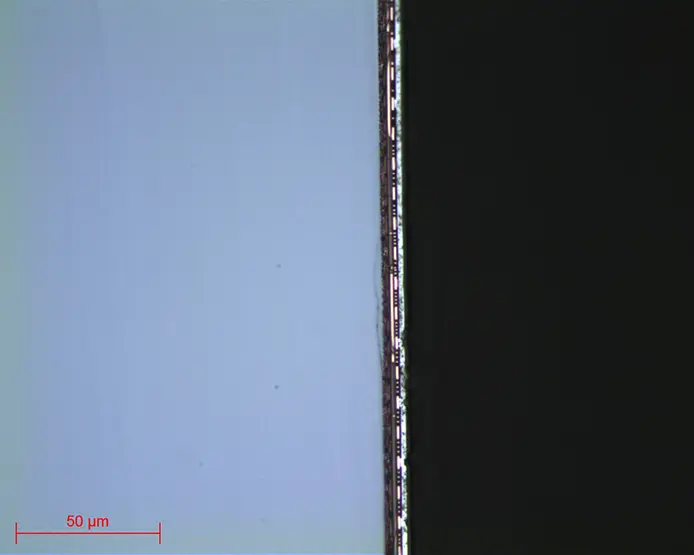

Micrographies 11 et 12 : Connectique Laiton avec dépôt de cuivre, nickel et or polie jusqu’au SPM obj x100

TÉLÉCHARGER LA LAB'NOTE

Remplissez simplement le formulaire ci-après :

Découvrez nos autres Lab’Note :

- Contrôle qualité impression 3D

- Contrôle traitement thermique

- Contrôle qualité dispositifs médicaux

- Contrôle qualité acier

- Contrôle qualité acier inoxydable

- Contrôle qualité fonte

- Contrôle qualité cuivre et alliages

- Contrôle qualité aluminium

- Contrôle qualité nickel

- Contrôle qualité titane

- Contrôle qualité matériaux céramiques

- Contrôle qualité électronique

- Contrôle qualité métaux précieux