CONTROLE QUALITÉ

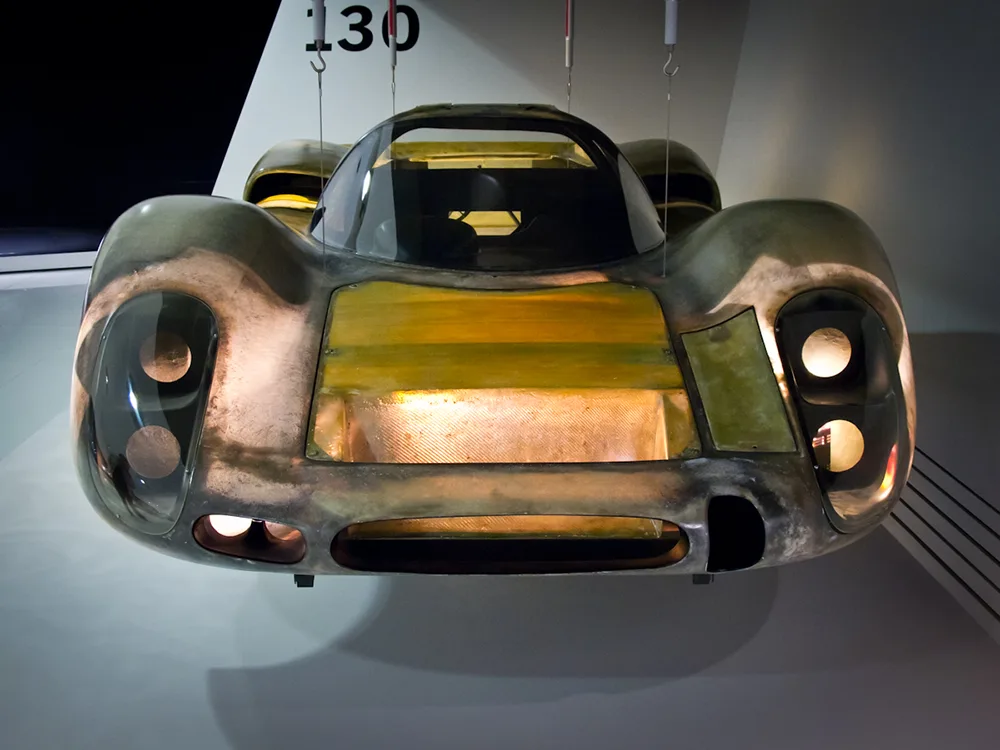

COMPOSITES

INTRODUCTION

LE RENFORT

• Les fibres de verre : qui sont le type de renfort le plus présent industriellement, ayant un très bon rapport performance/prix, adhérant à toutes les résines et résistant aux températures et à l’humi- dité.

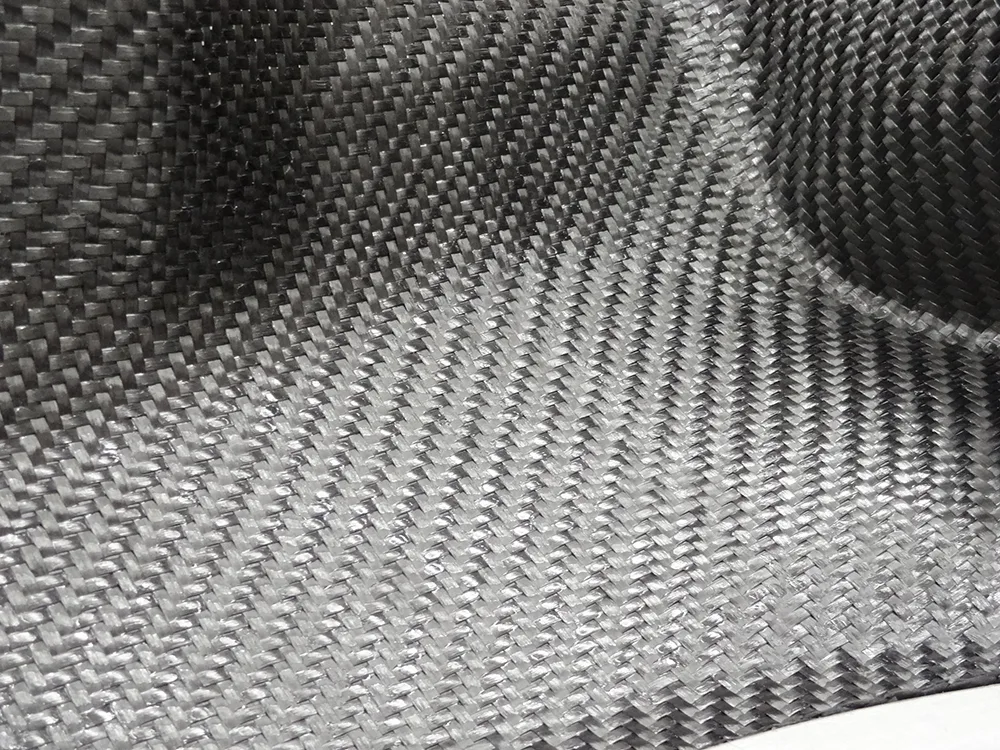

• Les fibres de carbone : qui bénéficient d’excellentes propriétés mécaniques (supérieures à celles des fibres de verre), d’une très bonne tenue aux températures et à l’humidité et d’une bonne conductivité thermique et électrique. Son coût est néanmoins relativement élevé.

• Les fibres d’aramide : aussi connues sous le nom de « Kevlar », qui présentent de très bonnes résistances à la rupture, aux vibrations, aux chocs et à la fatigue. Son prix est élevé.

• Les fibres végétales : telles que le lin ou le chanvre, ont l’avantage d’avoir de bonnes propriétés mécaniques et d’être écologiques pour un faible coût.

• Les fibres Dyneema (Polyéthylène de masse molaire très élevée) utilisées pour leurs excellentes propriétés mécaniques et leurs résistances aux milieux agressifs.

LA MATRICE

• Les composites à matrice organique (CMO) : autrement dit à matrice polymère, qui représentent les volumes les plus importants à l’échelle industrielle. Parmi eux il se distingue les composites à grande diffusion utilisés pour leur faible coût et pour des pièces faiblement sollicitées et puis les composites à hautes performances employés pour leurs excellentes caractéristiques mécaniques dans l’aéronautique, les sports et les constructions. Il existe deux types de matrice organique :

> Les résines polymères thermoplastiques, dont la mise en forme est réalisée par la fusion du polymère à l’état solide par simple apport de chaleur. Cette opération est réversible. Parmi ces polymères on retrouve : le polypropylène (PP), le polyamide, le polysulfure de phénylène (PPS) ou encore le polyéther-éther-cétone de phénylène (PEEK).

> Les résines polymères thermodurcissables, qui sont à l’état liquide et qui sont mis en forme (et par conséquent solidifiées) à l’aide d’une réaction de polymérisation. Cette opération est irréver- sible. Elles possèdent de bonnes caractéristiques mécaniques, idéales pour les pièces structurelles et peuvent être utilisées à des températures élevées. Parmi ces résines on retrouve : les polyesters insaturés (UP), les époxy (EP), les phénoliques (PF) ou encore les polyimides thermodurcissables (PIRP).

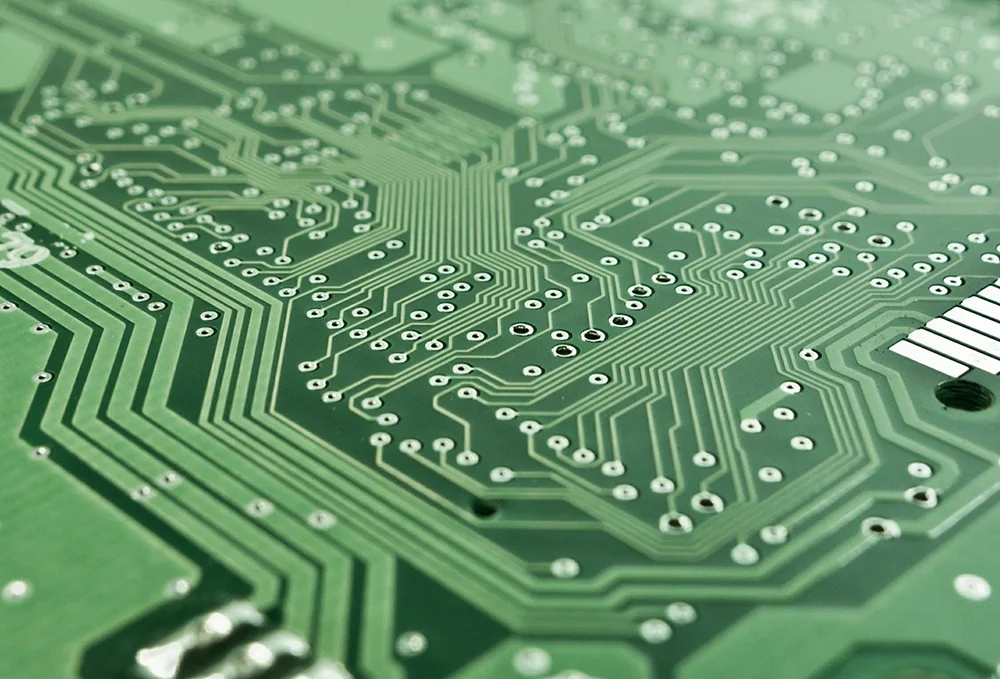

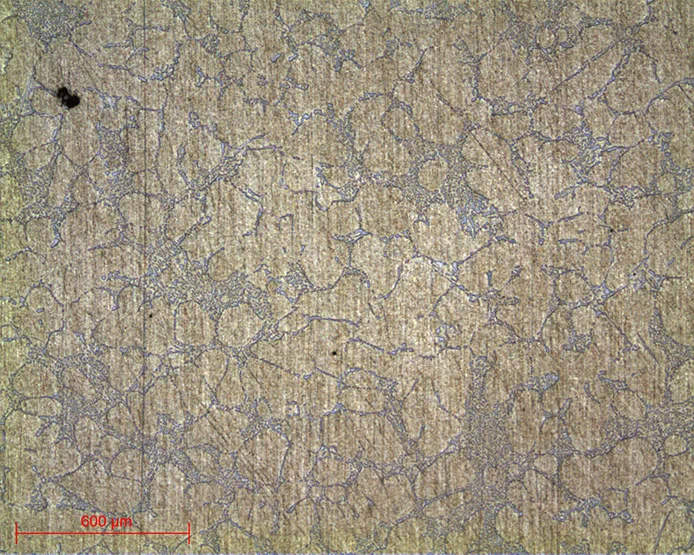

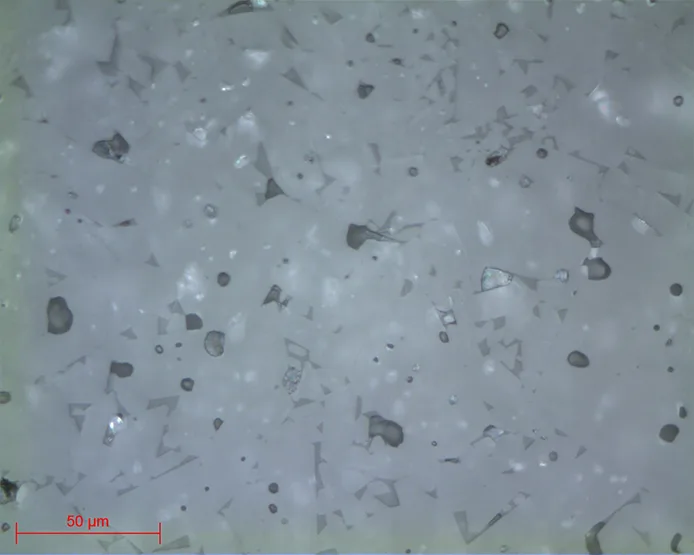

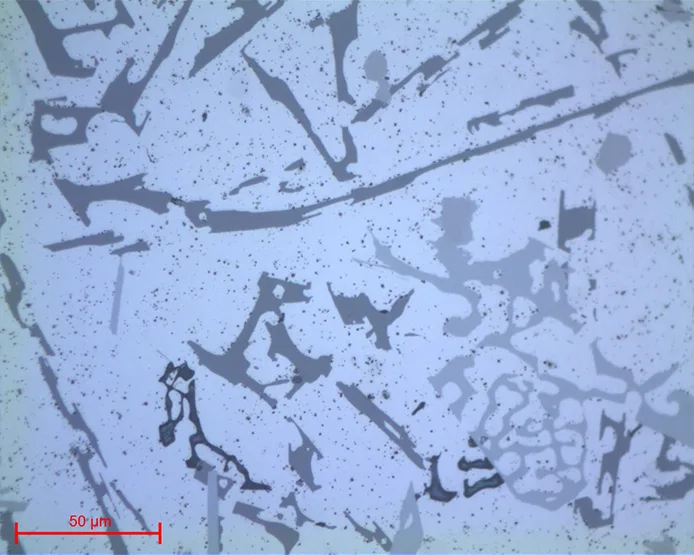

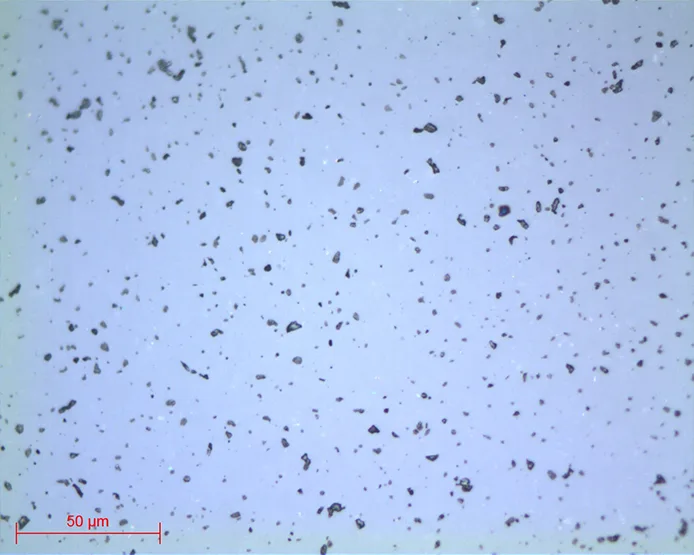

• Les composites à matrice céramiques (CMC) : sont caractérisées par un ensemble de fibres céramiques incorporées dans une matrice elle aussi en céramique. L’objectif est de mettre en jeu les propriétés connues des céramiques (résistance aux hautes températures, isolation électrique, résis tance à la corrosion, aux vibrations, dureté, …) en comblant leur inconvénient le plus important : leur très faible ténacité (c’est-à-dire leur sensibilité aux chocs et à la brisure sous l’effet de contraintes thermiques et mécaniques). Les fibres de céramiques viennent alors faire opposition à la propagation des fissures et améliorent la résistance à la rupture. Les fibres et matrices fréquemment rencontrées sont les suivants : le carbure de silicium (SiC), l’alumine (Al2O3), la silice (SiO2) ou le composé mixte alumine-silice appelé « mullite » (3Al2O3, 2SiO2).

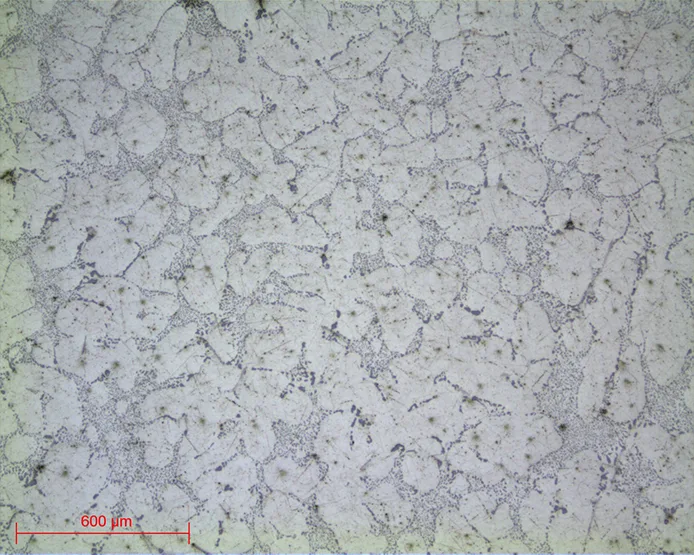

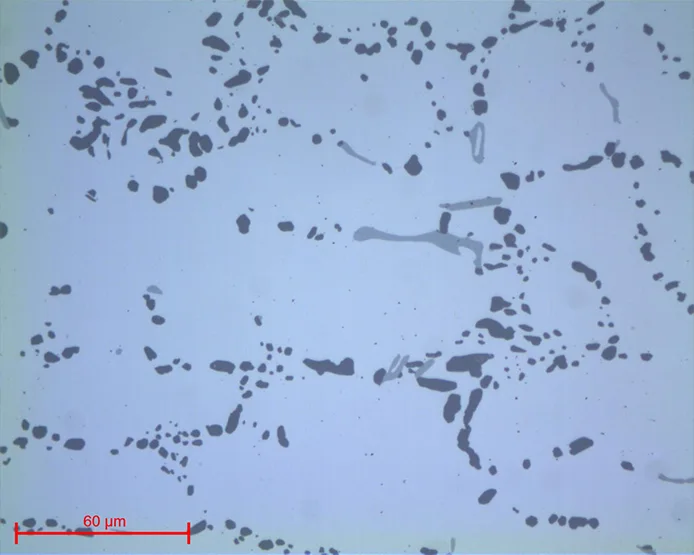

• Les composites à matrices métalliques (CMM) : qui se composent généralement d’une matrice en métal léger (exemple : aluminium, titane, magnésium, zinc, …) et d’un renfort. Ce renfort peut être : soit sous forme de particules ou de fibres courtes de céramique améliorant légèrement les propriétés mécaniques, soit sous forme de fibres longues de céramique ou de métal procurant de bien meilleures propriétés mécaniques mais rendant la mise en forme plus coûteuse. L’avantage de ces composites résidents dans leurs très bonnes caractéristiques mécaniques, en revanche elles sont limitées par leur densité plus élevée et leur coût.

Parmi les matériaux composites les plus fréquemment rencontrés au quotidien on peut citer : les composites naturels tels que le bois ou les os et les composites artificiels tels que le béton armé ou le contreplaqué.

=> De manière générale, les matériaux composites présentent de nombreux avantages, notamment grâce à leur capacité à être conçus à la carte. Pour une même application ils peuvent être utilisés comme substitut à d’autres matériaux. Les composites offrent, pour des propriétés équivalentes, des solutions : moins volumineuses, plus fortes, plus rigides, et/ou plus résistantes (aux charges, aux chocs, aux environnements chimiques, …), avec une meilleure durée de vie, une meilleure isolation, etc.

Le plus gros intérêt de ces matériaux réside néanmoins dans leur faible densité. En d’autres termes la combinaison de leur incroyable légèreté et de leurs excellentes propriétés mécaniques rend les matériaux composites incontournables dans certains domaines et tout particulièrement dans l’aéronautique et l’aérospatial (allégement des structures). Mais les matériaux composites trouvent également des applications dans bien d’autres domaines tels que les transports maritimes et ferroviaires, le bâtiment ou encore les sports et loisirs.

Le choix de la nature du renfort et de la matrice du composite se fait alors en fonction de leurs futures utilisations et par conséquent en fonction du cahier des charges que ces matériaux devront respecter.

PRÉPARATION MÉTALLOGRAPHIQUE

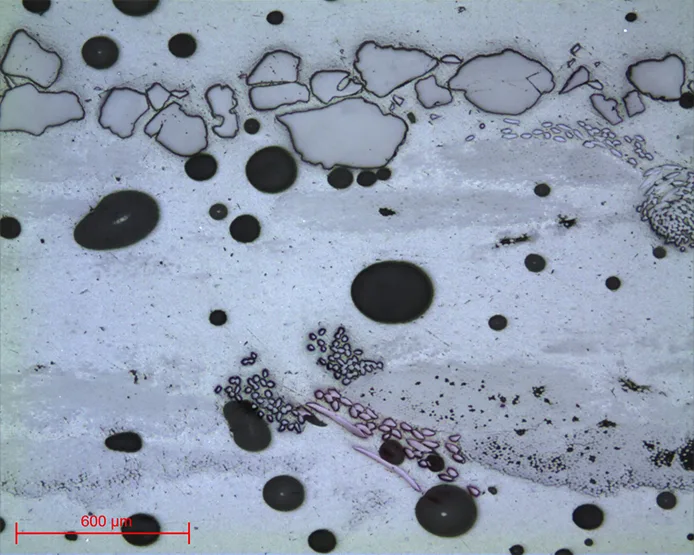

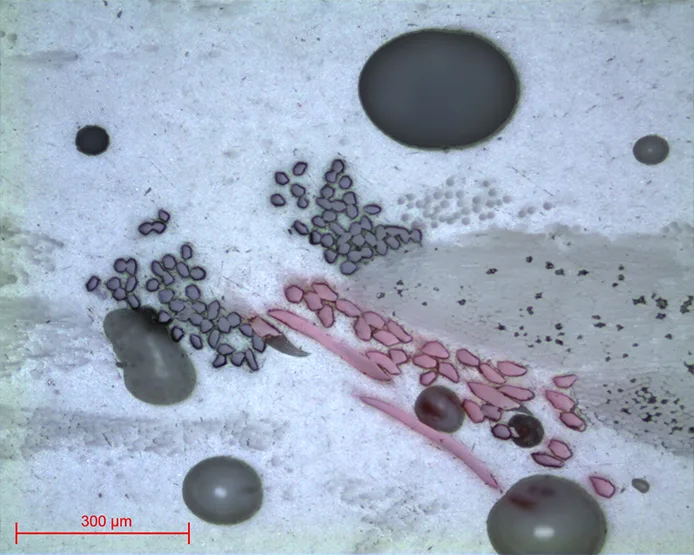

Toutes ces influences amènent alors à la réalisation de contrôles qualité métallographiques tels que : les examens de dimensionnement, d’arrachement, de structures et microstructures, les recherches de porosités et/ou d’hétérogénéités, la recherche et l’examen d’inclusions et/ou de précipités, les essais de dureté, les contrôles d’écrouissage, de taille de grain, …

L’obtention d’une surface d’examen nécessite une succession d’opérations aussi importantes les unes que les autres quel que soit le matériau. Ces étapes sont dans l’ordre :

• Le prélèvement du produit à examiner (si nécessaire), appelé « TRONCONNAGE ».

• La standardisation de la géométrie de l’échantillon prélevé (si nécessaire), appelée « ENROBAGE ».

• L’amélioration de l’état de surface de cet échantillon, appelée « POLISSAGE ».

• La caractérisation de l’échantillon : l’observation microscopique (optique ou électronique).

=> Chacune de ces étapes doit être effectuée rigoureusement sous peine de rendre les étapes suivantes irréalisables.

TRONÇONNAGE

La large gamme de micro-tronçonneuses et tronçonneuses de moyenne et grande capacité PRESI permet de s’adapter à n’importe quel besoin en termes de précision de découpe, de dimensionnement ou de quantité de produits à découper :

=> Le bridage, autrement dit le maintien de la pièce, est primordial. Si la pièce n’est pas bien maintenue, la coupe pourra présenter des risques pour la meule de tronçonnage, pour la pièce voire également pour la machine.

CONSOMMABLES

Le choix du type de meule de tronçonnage se fait en fonction des propriétés du matériau et tout particulièrement de sa dureté. Il est donc nécessaire d’adapter les consommables en fonction de la constitution du matériau composite à découper (Cf. Lab’Notes associée au matériau pour plus d’informations). Le choix des consommables a été effectué en fonction du matériau majoritaire (polymère, métal léger ou céramique).

=> Le choix du type de meule de tronçonnage doit se faire judicieusement dans le but d’éviter un éventuel refus de coupe, une trop grande agressivité, une usure trop importante ou encore une casse de la meule.

|

Composites à matrice organique |

Composites à matrice métallique |

Composites à matrice céramique |

| Micro- tronçonnage |

UTW S Ø180 MNF LM+ LR ELD |

UTW S Ø180 MNF ELD |

UTW S Ø180 LM / LM+ LR ELD |

| Tronçonnage de moyenne capacité |

MNF LM+ LR ELD |

T MNF F ELD |

LM / LM+ LR ELD |

| Tronçonnage de grande capacité |

MNF LM+ LR ELD |

T MNF ELD |

LM / LM+ LR ELD |

Tableau 1 : Choix du type de meule de tronçonnage

ENROBAGE

Avant d’être enrobé, l’échantillon doit être ébavuré à l’aide par exemple d’un papier abrasif grossier dans le but d’éliminer les éventuelles bavures de coupe. Un nettoyage à l’éthanol (dans un bac à ultrasons pour encore plus d’efficacité) est également envisageable. Cette opération permet à la résine d’adhérer au mieux sur l’échantillon et limite ainsi le phénomène de retrait (espace entre la résine et l’échantillon). Si ce phénomène de retrait persiste, il peut amener des problèmes lors du polissage. Des grains d’abrasifs sont susceptibles de se loger dans le retrait puis de se libérer lors d’une étape ultérieure, il y a alors un risque de pollution pour l’échantillon et le support de polissage. Dans ce cas, un nettoyage au bac à ultrasons entre chaque étape est recommandé.

Il existe deux procédés d’enrobages :

LE PROCÉDÉ À CHAUD

• Presse d’enrobage à chaud totalement automatique.

• Simple d’utilisation, la mémorisation, l’ajustement des procédés et la rapidité d’exécution en font une machine de haute précision.

• L’enrobeuse à chaud propose six moules de diamètres différents allant de Ø25,4mm à Ø50mm.

LE +

LE PROCÉDÉ À FROID

• Les pièces à examiner sont fragiles / sensibles à la pression

• Les pièces présentent une géométrie complexe (structure en nid d’abeille).

• Le besoin est d’enrober un grand nombre de pièces en série.

Le procédé à froid peut être utilisé avec :

LE +

LE +

CONSOMMABLES

|

Composites à matrice organique |

Composites à matrice métallique |

Composites à matrice céramique |

| A chaud | Ø | Epoxy Phénolique Allylique |

Ø |

| A froid | KM-U KM-B IP / IP-FAST MA2+ |

KM-U KM-B IP / IP-FAST 2S* |

KM-U KM-B IP / IP-FAST |

Tableau 2 : Choix du type de résine d’enrobage adapté

* Adaptée pour les très grandes séries

POLISSAGE

PRESI propose une grande gamme de polisseuses manuelles et automatiques, avec un large choix d’accessoires, afin de couvrir tous les besoins, du pré-polissage à la super-finition et du polissage d’échantillons unitaires ou en série.

La gamme de polisseuses automatiques MECATECH permet un polissage aussi bien manuel qu’auto- matique. Avec ses technologies avancées, ses puissances moteur de 750 à 1500 W, toute l’expérience de PRESI est concentrée dans cette gamme très complète. Peu importe le nombre ou la taille des échantillons, MECATECH garantie un polissage optimal.

CONSOMMABLES ET GAMMES DE POLISSAGE

Toutes les premières étapes de chaque gamme sont appelées « mise à niveau » et consistent à retirer de la matière rapidement afin de mettre à niveau la surface de l’échantillon (et de la résine). Celles données ci-dessous sont standards et peuvent, par conséquent, être modifiées selon le besoin.

Les forces d’appui varient selon la taille des échantillons mais de manière générale il sera appliqué : 1daN par 10mm de diamètre d’enrobage pour les étapes de pré-polissage (ex : Ø40mm = 4 daN) puis la force sera diminuée de 0,5daN à chaque étape de polissage avec une suspension abrasive.

| Gamme | N°1 | N°2 | N°3 |

| Matériau | Composites à matrice organique |

Composites à matrice métallique |

Composites à matrice céramique |

Tableau N°3 : Choix de la gamme de polissage

GAMME N°1

| N° | Support | Suspension / Lubrifiant |

Vplateau (tr/min) |

Vtête (tr/min) |

Sens de rotation Plateau / tête |

Temps |

| 1 | SiC P600 | Ø / Eau | 300 | 150 | 1’ | |

| 2 | TOP | 9μm LDP /

Reflex Lub |

150 | 135 | 4’ | |

| 3 | STA | 3μm LDP /

Reflex Lub |

150 | 135 | 3’ | |

| 4 | NT | Al2O3 / Eau | 150 | 100 | 1’ |

GAMME N°2

| N° | Support | Suspension / Lubrifiant |

Vplateau (tr/min) |

Vtête (tr/min) |

Sens de rotation Plateau / tête |

Temps |

| 1 | SiC P320 | Ø / Eau | 300 | 150 | 1’ | |

| 2 | TOP | 9μm LDM /

Reflex Lub |

150 | 135 | 2’ | |

| 3 | RAM | 3μm LDM /

Reflex Lub |

150 | 135 | 2’ | |

| 4 | NT | 1μm LDM /

Reflex Lub |

150 | 135 | 1’ | |

| 5 | SUPRA | SPM / Eau | 150 | 100 | 1’ |

GAMME N°3

| N° | Support | Suspension / Lubrifiant |

Vplateau (tr/min) |

Vtête (tr/min) |

Sens de rotation Plateau / tête |

Temps |

| 1 | Tissediam 40μm |

Ø / Eau | 300 | 150 | 2’ | |

| 2 | Tissediam 20μm |

Ø / Eau | 300 | 150 | 2’ | |

| 3 | TOP | 9μm LDP /

Reflex Lub |

150 | 135 | 5’ | |

| 4 | NWF+ | 3μm LDP /

Reflex Lub |

150 | 135 | 2’ | |

| 5 | SUPRA | SPM / Eau | 150 | 100 | 2’ |

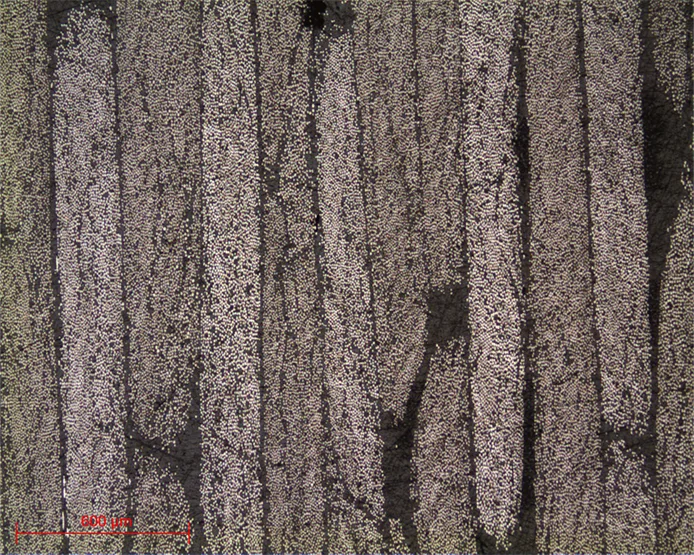

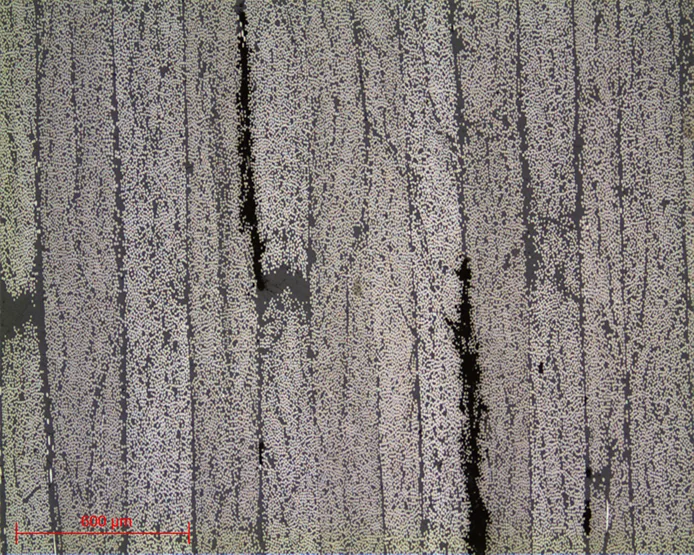

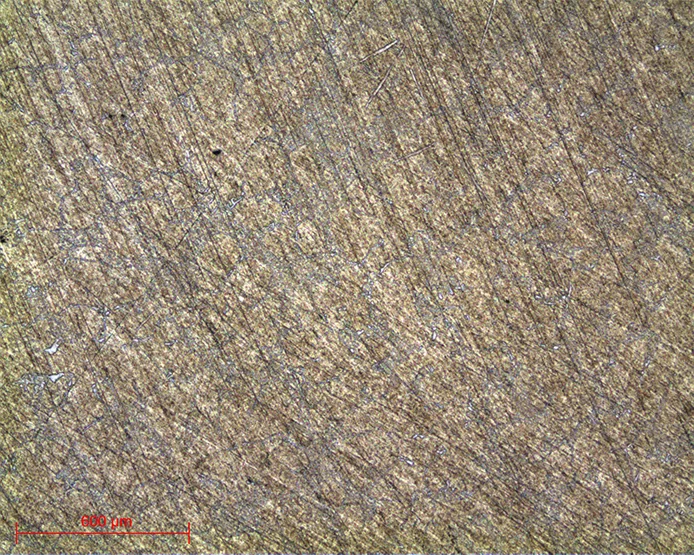

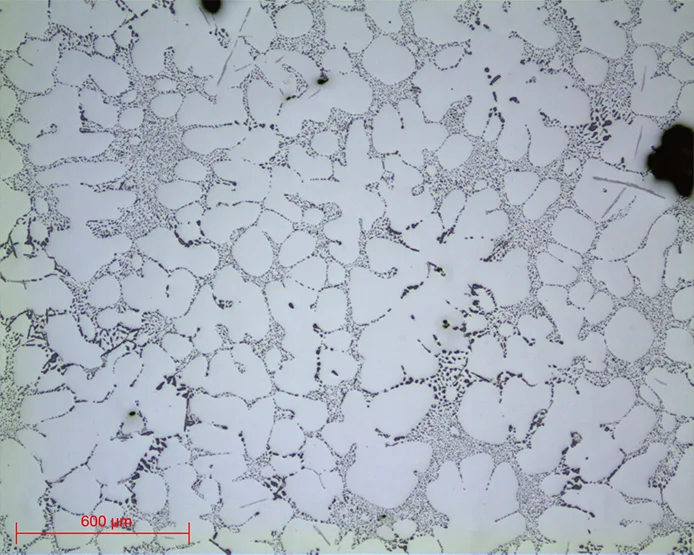

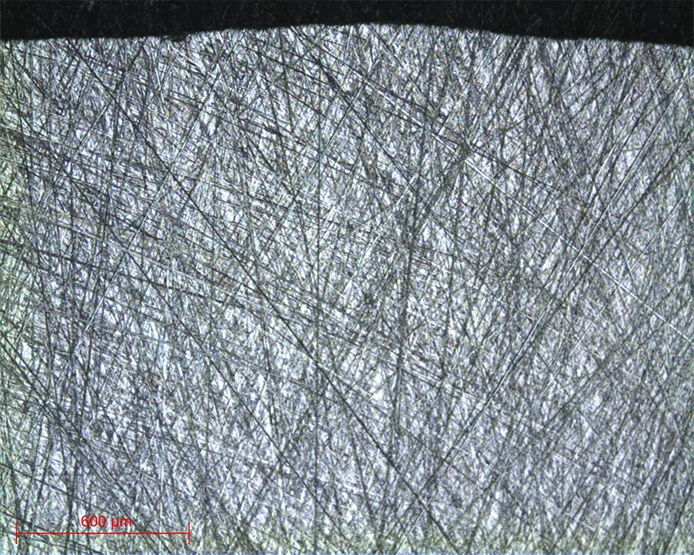

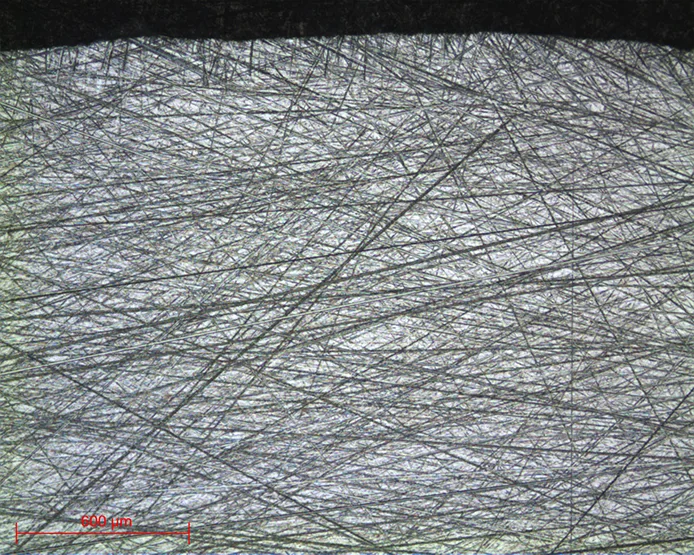

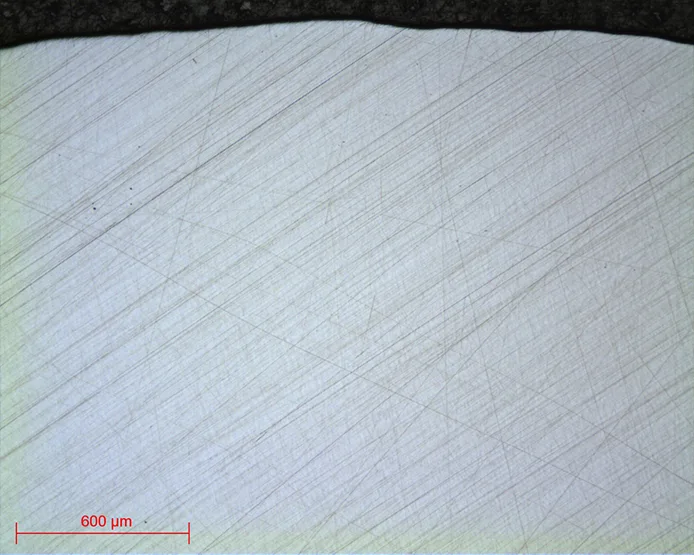

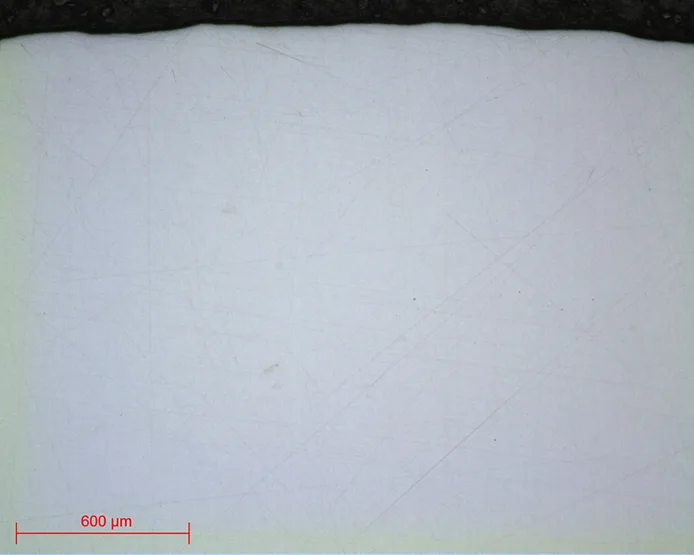

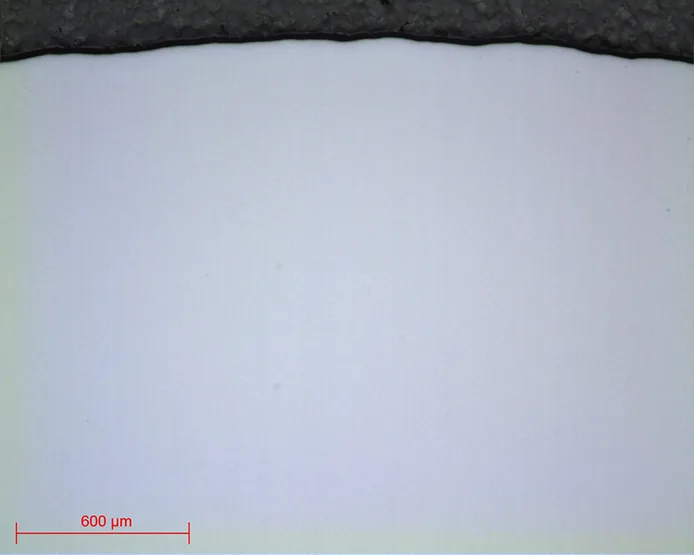

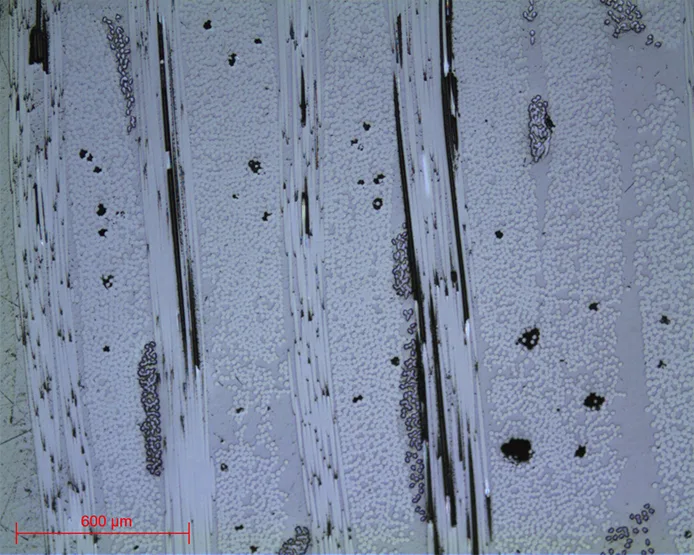

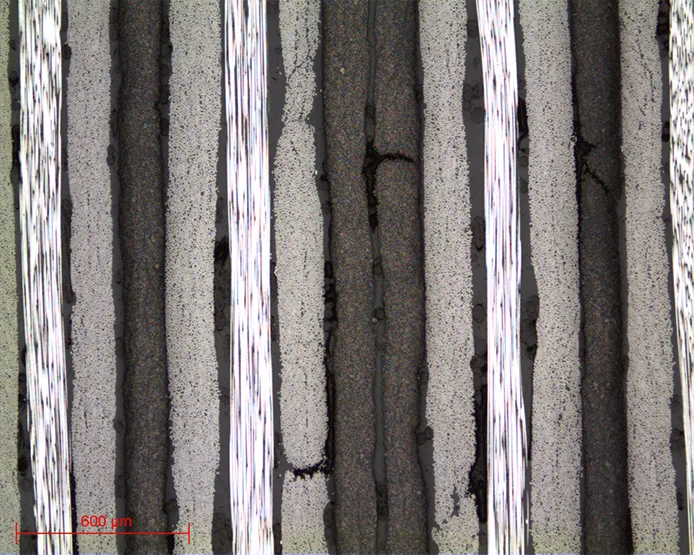

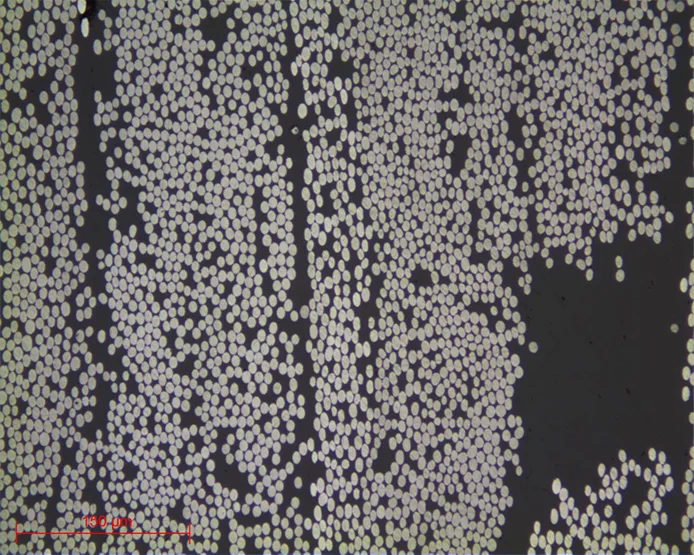

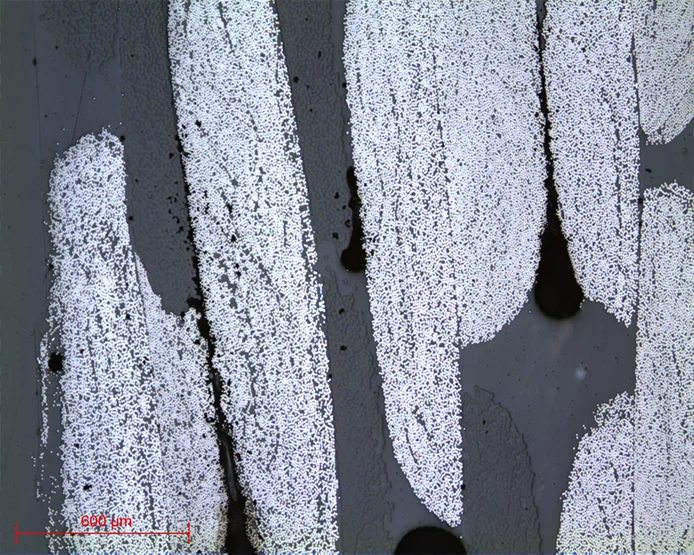

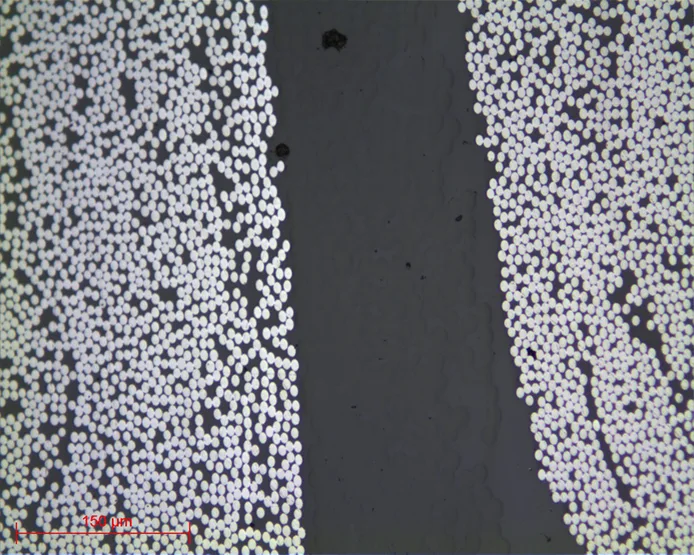

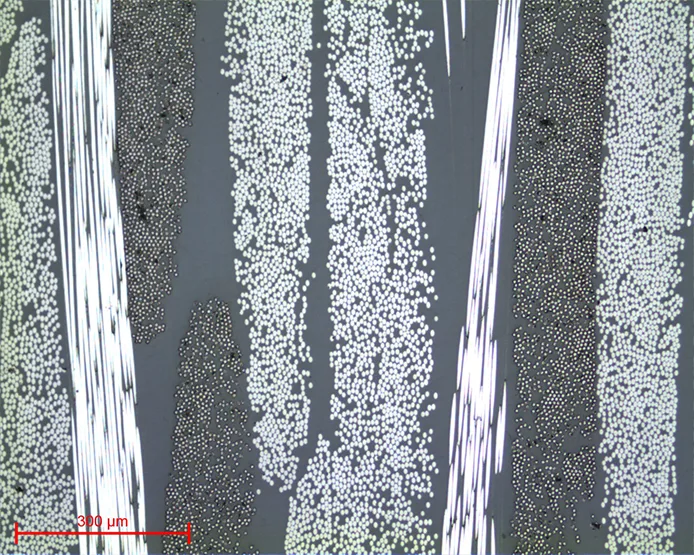

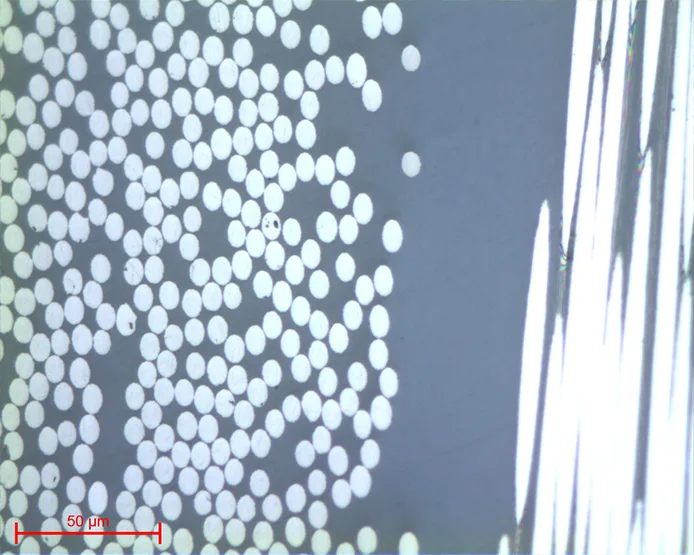

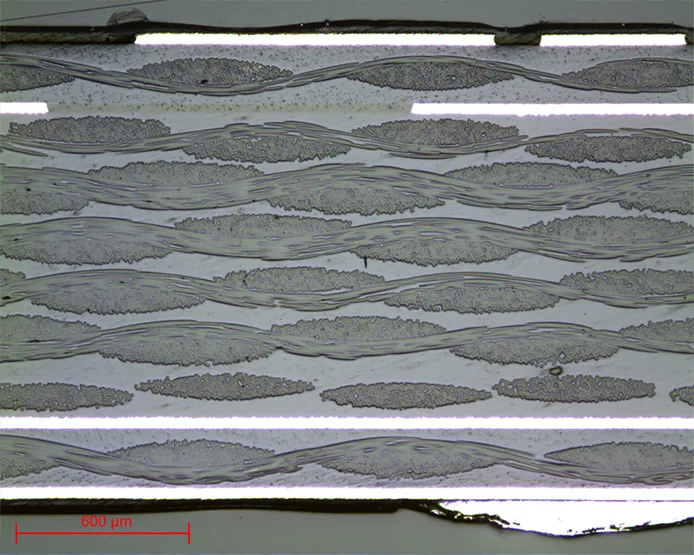

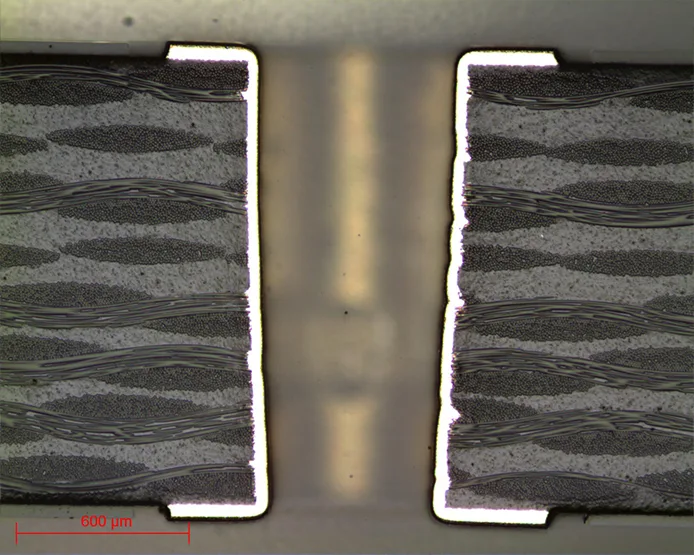

Le risque principal lors du polissage d’échantillons composites, et tout particulièrement ceux présentant un fibrage, est l’arrachement. Sous l’effet du polissage, la matière de l’échantillons est retirée progressivement découvrant ainsi les fibres qui sont susceptibles de s’arracher. Selon le plan selon lequel la préparation de surface a lieu (longitudinalement ou transversalement) ce phénomène peut être plus ou moins favorisé (voire inévitable). Si de l’arrachement survient il est alors nécessaire d’adapter la gamme de polissage. Les actions réalisables sont : la modification de la force d’appui par échantillon, le remplacement du support ou de l’abrasif pouvant être trop agressifs, le réglage de la quantité de lubrifiant ou l’ajustement des temps d’étapes.

TÉLÉCHARGER LA LAB'NOTE

Remplissez simplement le formulaire ci-après :

Découvrez nos autres Lab’Note :

- Contrôle qualité impression 3D

- Contrôle traitement thermique

- Contrôle qualité dispositifs médicaux

- Contrôle qualité acier

- Contrôle qualité acier inoxydable

- Contrôle qualité fonte

- Contrôle qualité cuivre et alliages

- Contrôle qualité aluminium

- Contrôle qualité nickel

- Contrôle qualité titane

- Contrôle qualité matériaux céramiques

- Contrôle qualité électronique

- Contrôle qualité métaux précieux

- Contrôle qualité composites