CONTROLE QUALITÉ

ALUMINIUM

INTRODUCTION

Symbole : Al

N° Atomique : 13

Densité : 2,7

Masse molaire : 27 g.mol-1

T°C fusion : 660 °C

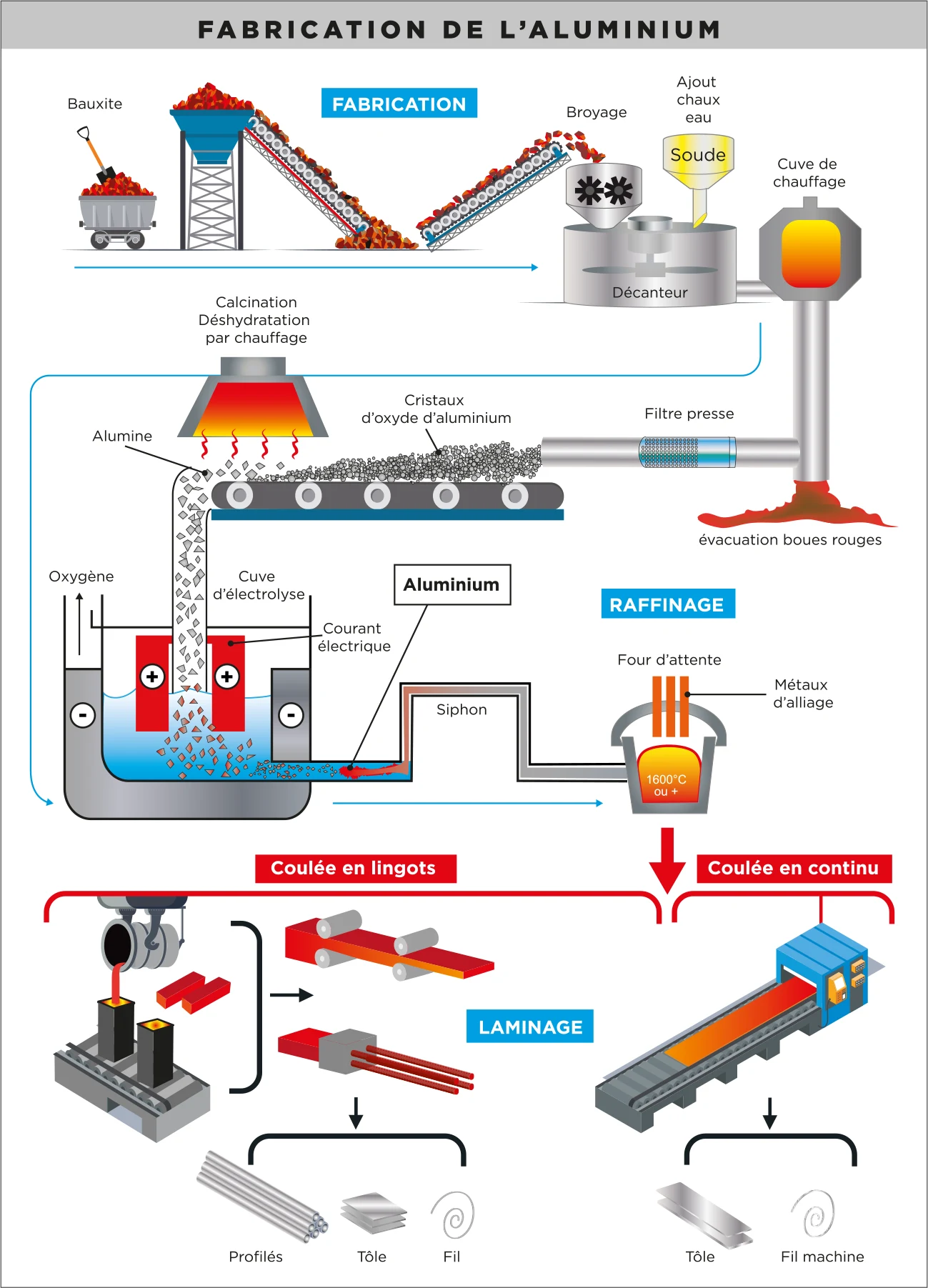

La fabrication de l’aluminium se déroule en plusieurs étapes :

• Tout d’abord il y l’extraction du minerai de Bauxite (contient 60% d’oxyde d’aluminium Al2O3, de l’oxyde de fer Fe2O3 de 20 à 30% et des oxydes de silicium SiO2 et de titane TiO2 en plus faible quantité).

• Cette bauxite est ensuite transformée en alumine à l’aide de soude, sous haute température et forte pression

• L’alumine obtenue précédemment est dissoute dans un bain de cryolite, la cuve est traversée par un courant électrique. Cette opération appelée électrolyse, va permettre de récupérer l’aluminium à la cathode.

Fig 1 : Elaboration de l’aluminium

Les éléments d’alliage permettent d’améliorer les propriétés de l’aluminium :

• Le magnésium va améliorer la résistance à la corrosion

• Le silicium permet d’augmenter la malléabilité de l’alliage en fonderie

• Le cuivre va durcir l’aluminium

• Le zinc et le manganèse sont aussi des éléments d’addition majeurs pour l’élaboration des alliages d’aluminium

Il existe deux grandes familles d’aluminium :

Le 1er chiffre détermine le groupe d’alliage auquel appartient l’aluminium.

Le 2nd chiffre pour le groupe 1, correspond aux éventuelles impuretés contenues dans l’aluminium. Le 2nd chiffre pour les autres groupes correspond aux modifications de la composition chimique de l’alliage.

Les 3ème et 4ème chiffres permettent pour l’alliage du groupe 1 de définir son pourcentage au-delà de 99% et pour les autres groupes, ils servent à reconnaitre un alliage dans son groupe.

Exemple : EN AW – 2024 est un alliage d’aluminium à 4 % de cuivre et 1,5% de magnésium.

(Le W « wrought » dans la désignation correspond à un alliage corroyé).

| Groupe | Aluminium ou Alliage |

| 1 | Aluminium (teneur ≥ 99,00%) |

| 2 | Aluminium – cuivre |

| 3 | Aluminium – manganèse |

| 4 | Aluminium – silicium |

| 5 | Aluminium – magnésium |

| 6 | Aluminium – magnésium-silicium |

| 7 | Aluminium – zinc |

| 8 | Autres alliages d’aluminium |

Tableau 1 : Groupes d’alliage d’aluminium

La désignation des aluminiums de fonderie se réfère aux normes NF EN 1780-1, -2 et -3.

Pour la désignation numérique, c’est une série de 5 chiffres dont le premier se réfère au tableau 1 des alliages corroyés. Les 3 derniers chiffres expriment la composition chimique de l’alliage.

Pour la désignation symbolique, ce sont les symboles chimiques des éléments d’addition et leurs teneurs massiques respectives qui suivent les lettres EN AC (C correspondant à « cast » pour alliage moulé). Dans l’exemple précédent cela donne : EN AC – AlSi7Mg.

Enfin la norme NF EN 1706 indique la composi- tion chimique limite de chaque alliage ainsi que les caractéristiques mécaniques pour ces alliages moulés.

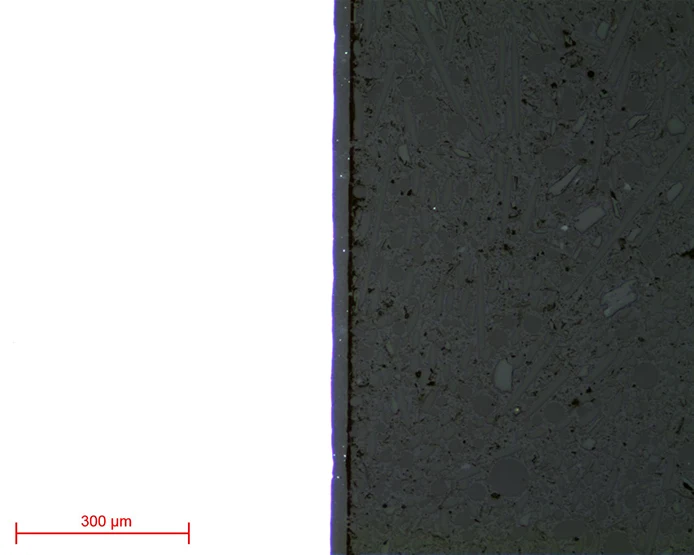

LES TRAITEMENTS DE SURFACE DE L’ALUMINIUM

Certains alliages d’aluminium ont été développés spécialement pour ce traitement et l’épaisseur de l’anodisation peut aller de 5 à 50 μm. Ce traitement de surface améliore la résistance à la corrosion et est utilisé dans un but esthétique également.

INTÉRÊTS ET APPLICATIONS DE L’ALUMINIUM ET SES ALLIAGES

• La résistance mécanique : elle est améliorée grâce à l’apport d’éléments d’addition dans l’aluminium.

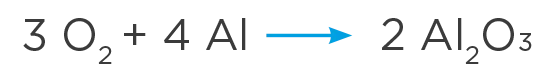

• La résistance à la corrosion : une couche d’oxydes se forme naturellement sur l’aluminium et le protège de la corrosion. Le traitement de surface d’anodisation peut améliorer cette résistance à la corrosion.

• La conductivité thermique et électrique : elle est très bonne c’est pourquoi l’aluminium est souvent utilisé pour des applications d’évacuation de chaleur. La conductivité électrique de l’aluminium est égale à 65% de celle du cuivre.

• La légèreté : particulièrement appréciée dans l’aérospatiale et l’aéronautique, cette caractéristique est très importante dans ces domaines.

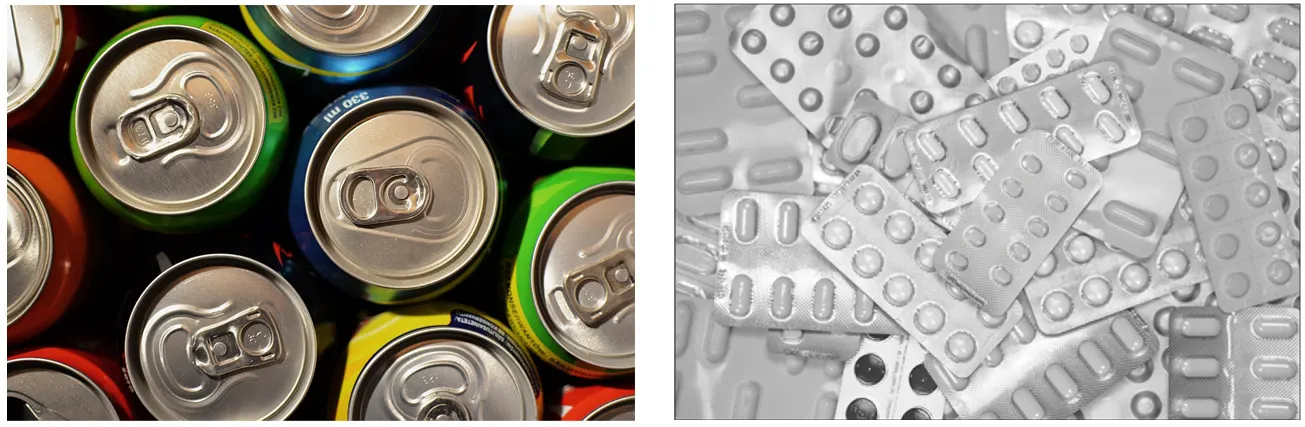

• L’imperméabilité : l’aluminium ne laisse passer ni la lumière, ni odeur, ni micro-organismes. C’est pourquoi il est utilisé pour l’emballage alimentaire et pharmaceutique.

L’aluminium est utilisé dans la construction aéronautique et spatiale, ou encore l’industrie automobile.

L’aluminium est également très utilisé dans l’industrie alimentaire et pharmaceutique.

Dans le domaine du bâtiment, l’aluminium est très utilisé pour la fabrication de fenêtre, baie vitrée, des profilés sur des façades extérieures…

PRÉPARATION MÉTALLOGRAPHIQUE

Ces étapes sont dans l’ordre :

• La standardisation de la géométrie de l’échantillon prélevé (si nécessaire), appelée « ENROBAGE ».

• L’amélioration de l’état de surface de cet échantillon, appelée « POLISSAGE ».

• La caractérisation de l’échantillon : révélation de la microstructure de l’échantillon par un réactif d’attaque (si nécessaire) appelée « ATTAQUE MÉTALLOGRAPHIQUE » et l’observation microscopique (optique ou électronique).

TRONÇONNAGE

La large gamme de micro-tronçonneuses et tronçonneuses de moyenne et grande capacité PRESI permet de s’adapter à n’importe quel besoin en termes de précision de découpe, de dimensionnement ou de quantité de produits à découper :

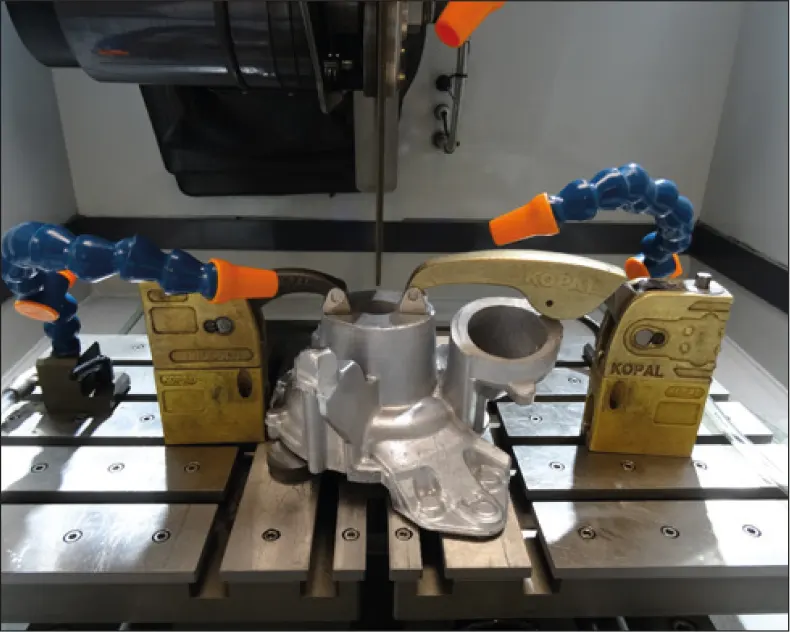

Fig. 4 : Bridage Turbo – EVO 400

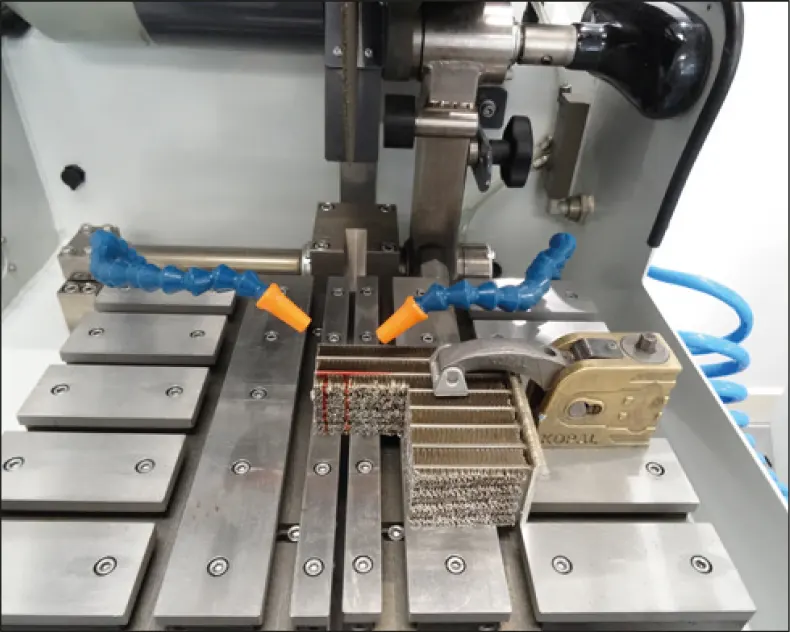

Fig. 5 : Bridage échangeur – ST310

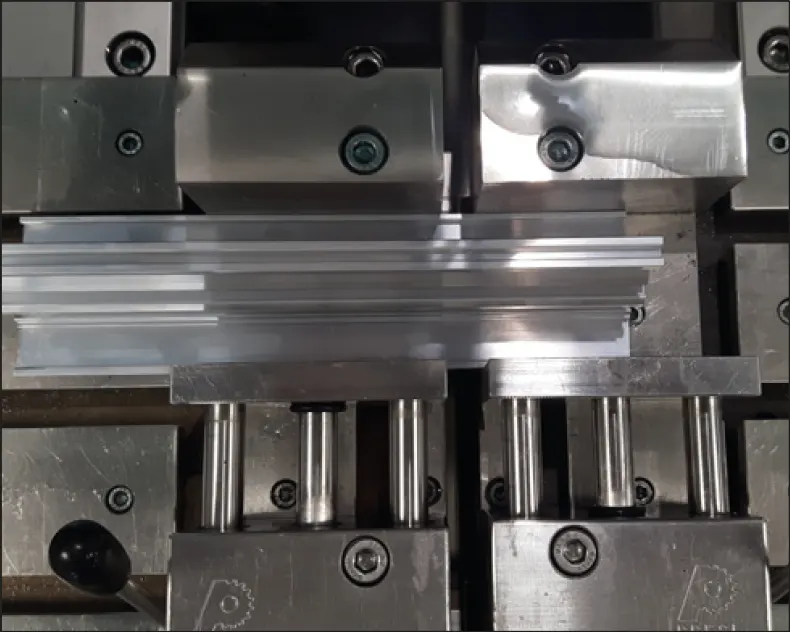

Fig. 6 : Bridage profilé – T330

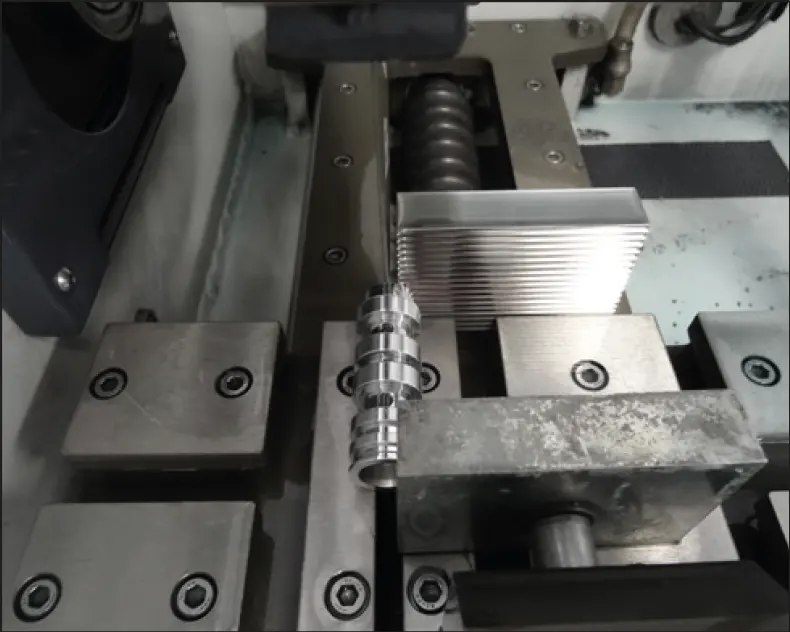

Fig. 7 : Bridage pièce révolution – T210

Sur les figures précédentes, différents bridages sont employés selon la géométrie des pièces à découper. Dans les cas présents, des brides Kopal et des étaux à serrage rapide ont été utilisés. L’ensemble de ces moyens de bridage sont adaptables sur les différentes machines de tronçonnage (dans les exemples ci-dessus : Mecatome ST310, EVO 400 et Mecatome T330 ou encore Mecatome T210).

CONSOMMABLES

|

ALUMINIUM ET SES ALLIAGES |

| Micro-tronçonnage | MNF UTW S (Ø180 mm) C |

| Tronçonnage de moyenne capacité | MNF |

| Tronçonnage de grande capacité | MNF |

Tableau 2 : Choix du type de meule

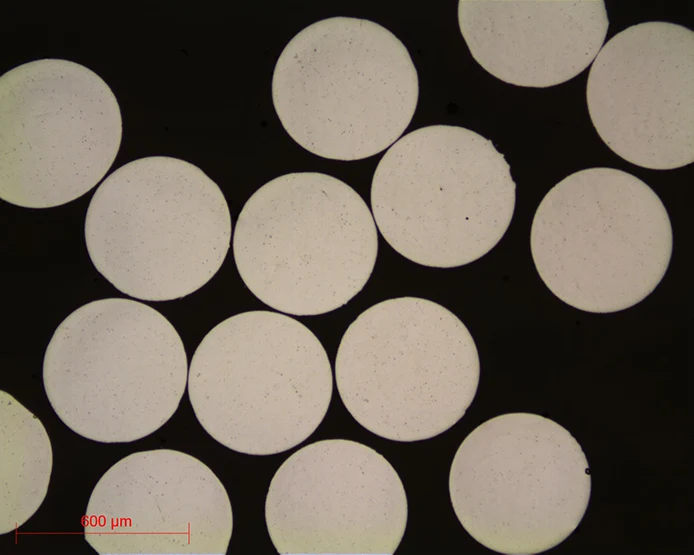

ENROBAGE

Réaliser un enrobage de qualité est essentiel afin de protéger les matériaux fragiles mais également pour obtenir de bons résultats de préparation en vue du polissage et des futures analyses.

Avant toute opération d’enrobage, l’échantillon doit être ébavuré à l’aide par exemple, d’un papier abrasif (pour éliminer les éventuelles bavures de coupe) suivi d’un nettoyage à l’éthanol (dans un bac à ultrasons pour encore plus d’efficacité). Cette opération permet à la résine d’adhérer au mieux sur l’échantillon et limite ainsi le phénomène de retrait (gap entre la résine et l’échantillon).

Si le phénomène de retrait persiste, il peut poser des problèmes lors du polissage. Si des grains d’abrasifs se coincent dans le retrait puis se libèrent lors d’une étape ultérieure, il y a un risque de pollution pour le support et l’échantillon. Dans ce cas, un nettoyage au bac à ultrasons entre chaque étape est recommandé.

Il existe deux procédés d’enrobages :

LE PROCÉDÉ À CHAUD

• Presse d’enrobage à chaud totalement automatique.

• Simple d’utilisation, la mémorisation, l’ajustement des procédés et la rapidité d’exécution en font une machine de haute précision.

• L’enrobeuse à chaud propose six moules de diamètres différents allant de Ø25,4mm à Ø50mm.

LE +

LE PROCÉDÉ À FROID

• Les pièces à examiner sont fragiles / sensibles à la pression

• Les pièces présentent une géométrie complexe (structure en nid d’abeille).

• Le besoin est d’enrober un grand nombre de pièces en série.

Le procédé à froid peut être utilisé avec :

LE +

LE +

CONSOMMABLES

|

ALUMINIUM ET SES ALLIAGES |

| A chaud | Phénolique Allylique |

| A froid | KM-U 2S IP |

Tableau 2 : Choix du type de résine d’enrobage

Lorsque c’est la couche d’anodisation dure qui est à observer, il est conseillé d’enrober l’échantillon avec une résine qui donne un faible retrait afin de pouvoir observer au mieux cette couche d’anodisation.

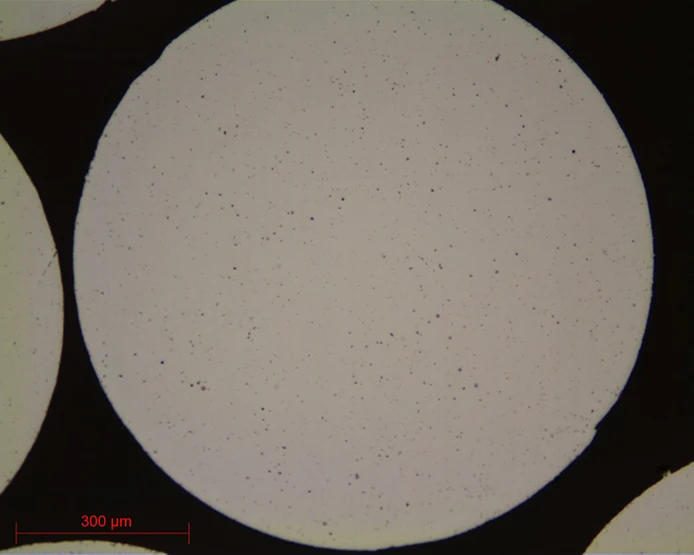

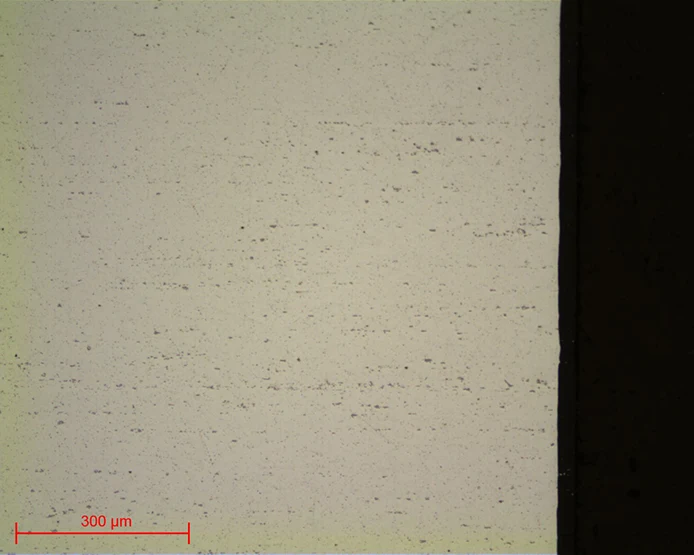

POLISSAGE

PRESI propose une grande gamme de polisseuses manuelles et automatiques, avec un large choix d’accessoires, afin de couvrir tous les besoins, du pré-polissage à la superfinition et du polissage d’échantillons unitaires ou en série.

La gamme de polisseuses automatiques MECATECH permet un polissage aussi bien manuel qu’automatique. Avec ses technologies avancées, ses puissances moteur de 750 à 1500 W, toute l’expérience de PRESI est concentrée dans cette gamme complète. Peu importe le nombre ou la taille des échantillons, MECATECH garantie un polissage optimal.

CONSOMMABLES ET GAMMES DE POLISSAGE

Toutes les premières étapes de chaque gamme sont appelées « mise à niveau » et consiste à retirer de la matière rapidement afin de mettre à niveau la surface de l’échantillon (et de la résine). Celles données ci-dessous sont standards et peuvent, par conséquent, être modifiées selon le besoin.

Les forces d’appui varient selon la taille des échantillons mais de manière générale il sera appliqué : 1daN par 10mm de diamètre d’enrobage pour les étapes de pré-polissage (ex : Ø40mm = 4 daN) puis la force sera diminuée de 0,5daN à chaque étape de polissage avec une suspension abrasive.

La gamme de polissage suivante est une gamme d’ordre général pour l’aluminium et ses alliages :

GAMME N°1

| N° | Support | Suspension / Lubrifiant | Vplateau (tr/min) | Vtête (tr/min) | Sens de rotation Plateau / tête |

Temps |

| 1 | P320 | Eau / Ø | 300 | 150 | 1’ | |

| 2 | TOP | 9μm LDM / Reflex Lub | 150 | 135 | 4’ | |

| 3 | RAM | 3μm LDM / Reflex Lub | 150 | 135 | 3’ | |

| 4 | NT | 1μm LDM / Reflex Lub | 150 | 135 | 1’ | |

| 5 | SUPRA | SPM / Eau | 150 | 100 | 1’ |

Lors du prépolissage, il n’est pas nécessaire d’inverser les sens de rotation de la tête et du plateau car cela peut détériorer la planéité. Cependant, l’inversion des sens de rotation peut aider si un enlèvement de matière important est à faire.

Le polissage diamant peut être fait à l’aide d’une suspension diamantée monocristalline. Mais généralement l’utilisation d’une solution diamantée polycristalline fonctionne également (il faut rester vigilant aux éventuels grains d’abrasifs qui peuvent se planter dans l’aluminium). Cela peut être utile dans le cas de rationalisation de consommable si l’aluminium n’est pas le seul matériau à polir.

Si des grains d’abrasifs s’incrustent dans le matériau, il est conseillé de polir avec la suspension diamantée monocristalline.

Une seconde gamme de polissage peut être utilisée pour le polissage de l’aluminium et ses alliages :

GAMME N°2

| N° | Support | Suspension / Lubrifiant | Vplateau (tr/min) | Vtête (tr/min) | Sens de rotation Plateau / tête |

Temps |

| 1 | P320 | Eau / Ø | 300 | 150 | 1’ | |

| 2 | MED-R | 9μm diamant MED R / Ø | 150 | 135 | 4’ | |

| 3 | RAM | 3μm LDP / Reflex Lub | 150 | 135 | 3’ | |

| 4 | NT | 1μm LDP / Reflex Lub | 150 | 135 | 1’ | |

| 5 | SUPRA | SPM / Eau | 150 | 100 | 1’ |

Une suspension diamantée spécialement conçue pour le MED-R est utilisée sur ce support. Cette suspension allie le diamant et le lubrifiant.

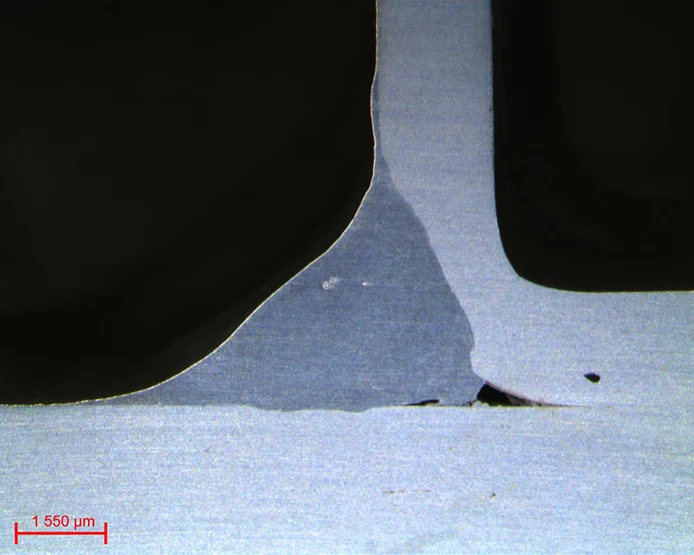

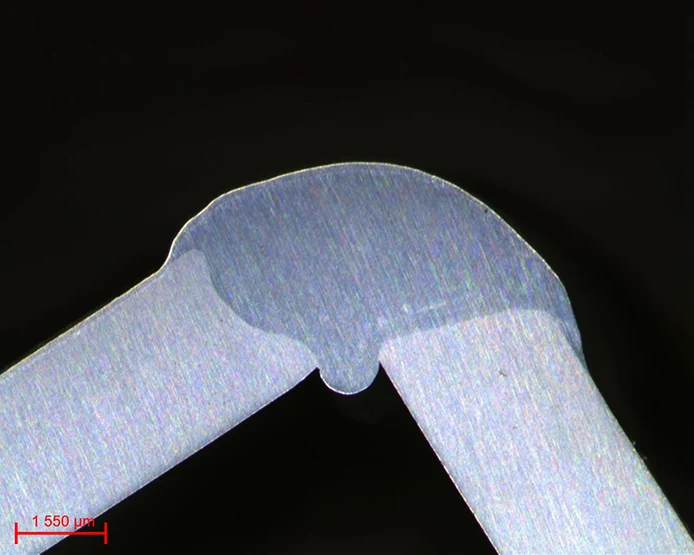

Dans le cas de contrôle de soudure, une 3ème gamme peut être spécialement adaptée pour ce type de contrôle.

GAMME N°3

| N° | Support | Suspension / Lubrifiant | Vplateau (tr/min) | Vtête (tr/min) | Sens de rotation Plateau / tête |

Temps |

| 1 | P320 | Eau / Ø | 300 | 150 | 1’ | |

| 2 | TOP | 9μm Gel 2+ poly / Ø | 150 | 135 | 4’ | |

| 3 | ADR II | 3μm Gel 2+ poly / Ø | 150 | 135 | 3’ |

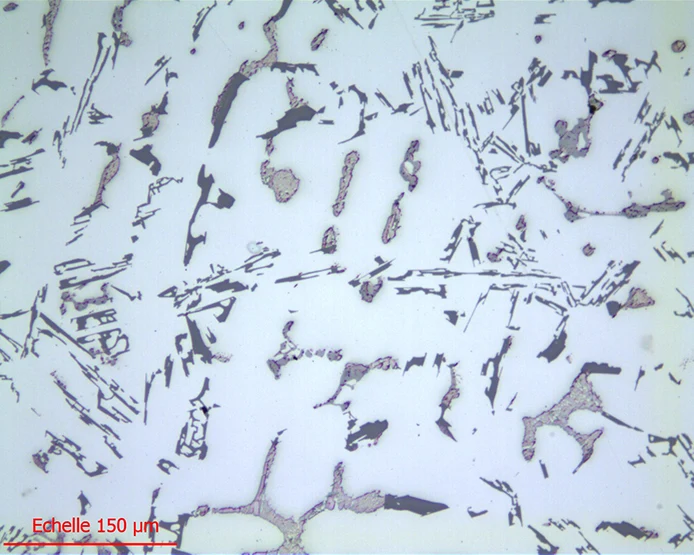

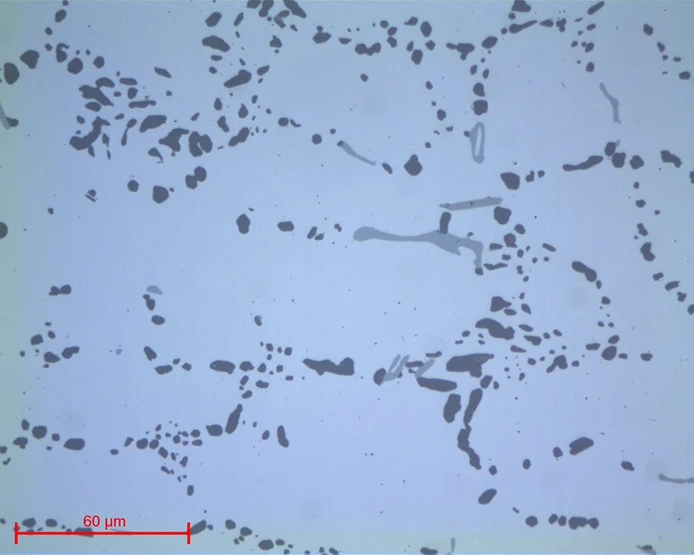

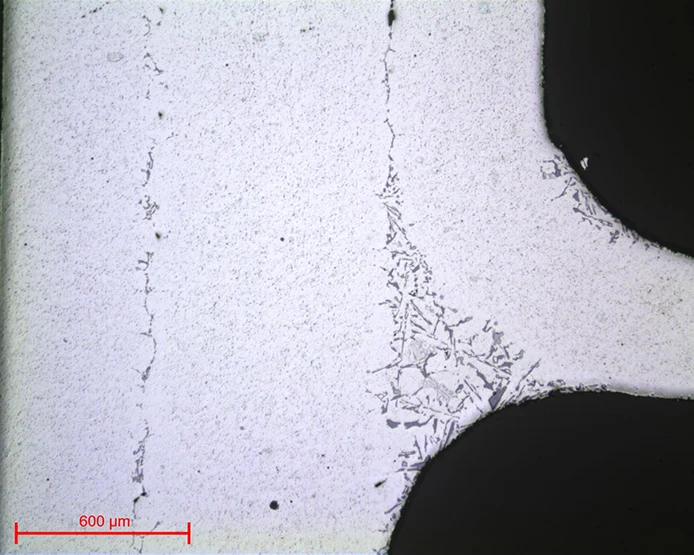

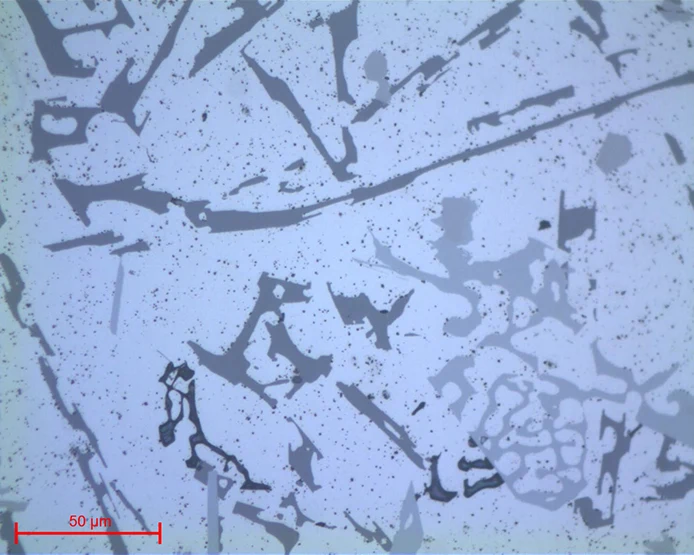

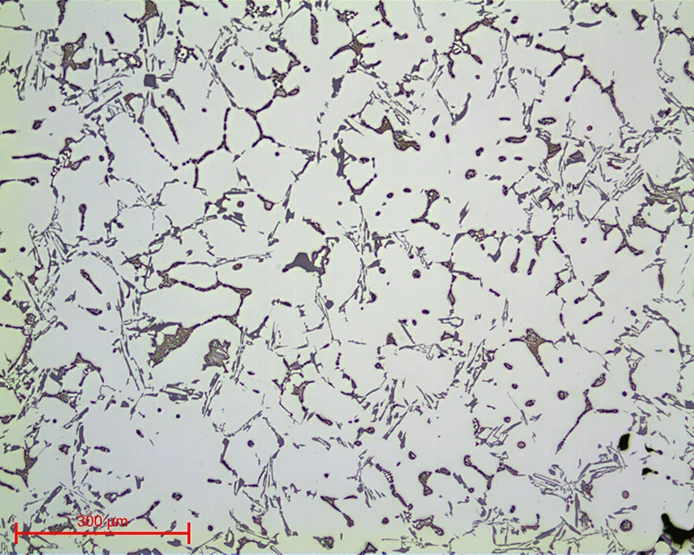

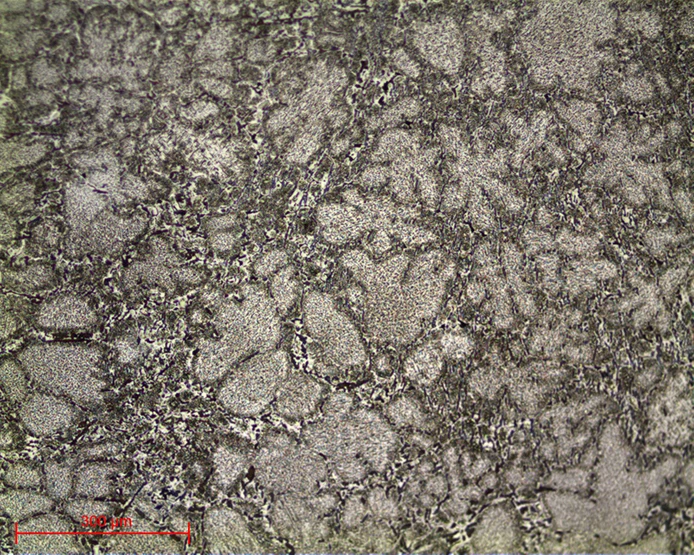

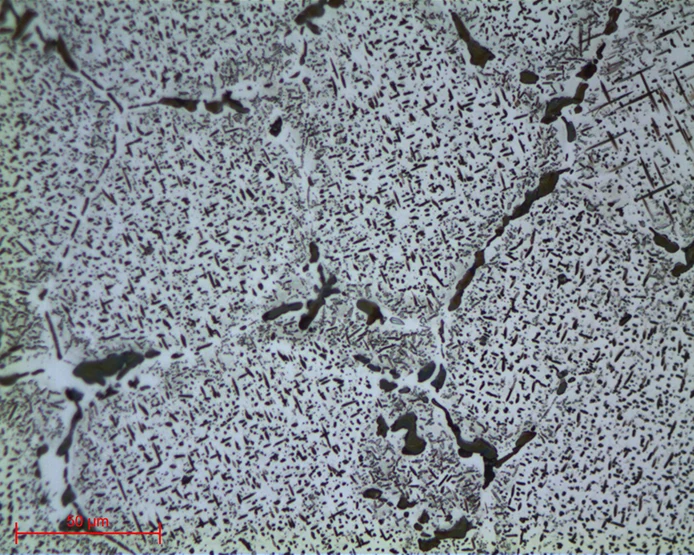

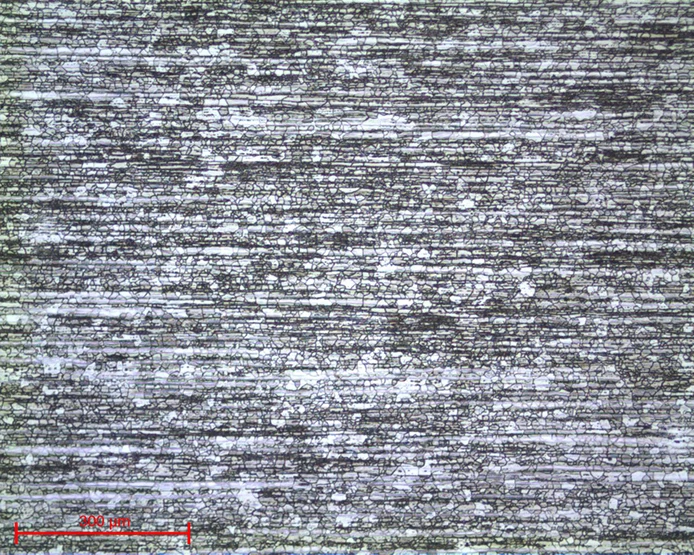

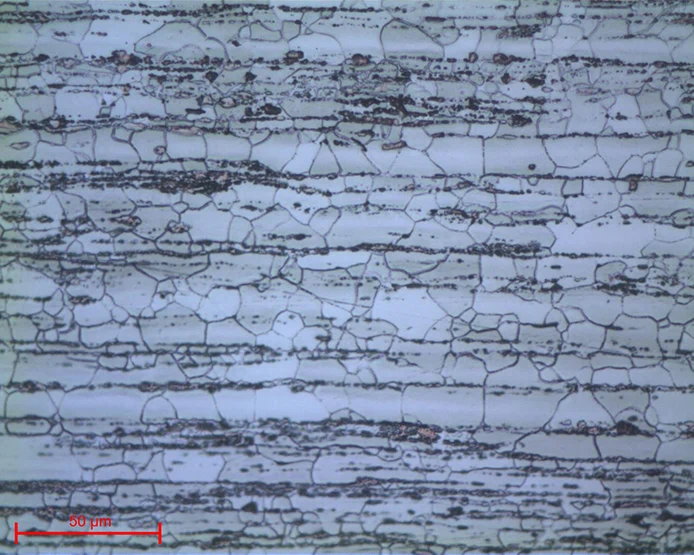

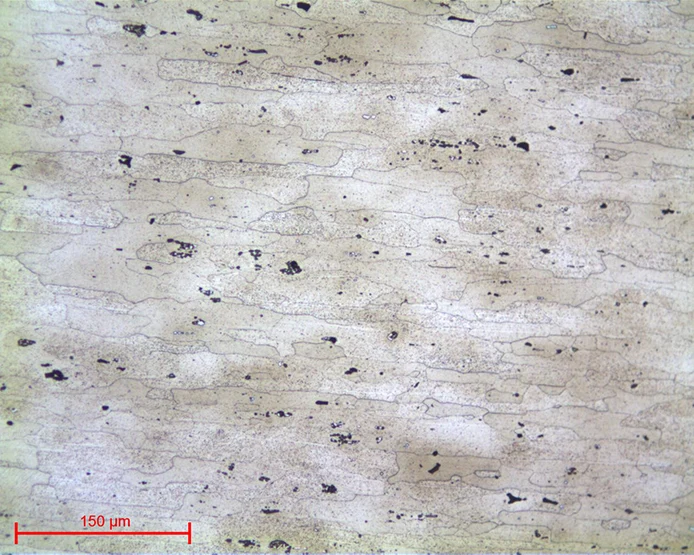

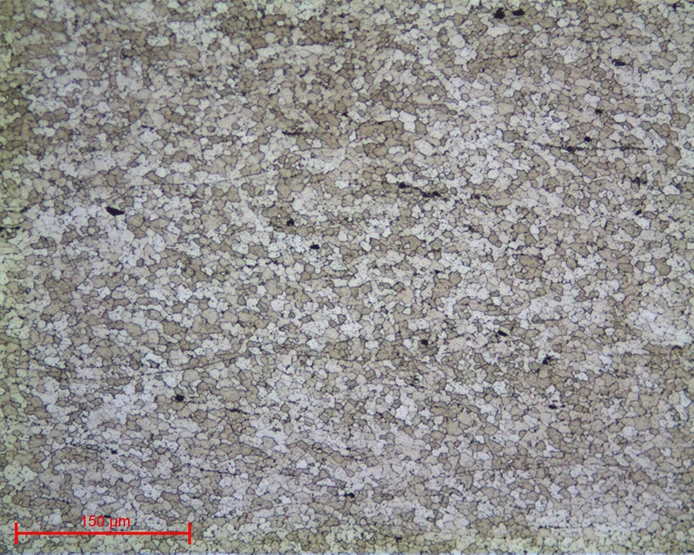

MICROSTRUCTURE

TÉLÉCHARGER LA LAB'NOTE

Remplissez simplement le formulaire ci-après :

Découvrez nos autres Lab’Note :

- Contrôle qualité impression 3D

- Contrôle traitement thermique

- Contrôle qualité dispositifs médicaux

- Contrôle qualité acier

- Contrôle qualité acier inoxydable

- Contrôle qualité fonte

- Contrôle qualité cuivre et alliages

- Contrôle qualité aluminium

- Contrôle qualité nickel

- Contrôle qualité titane

- Contrôle qualité matériaux céramiques

- Contrôle qualité électronique

- Contrôle qualité métaux précieux